آموزش جوشکاری آهن + PDF کتاب راهنما در مورد تکنیک جوشکاری

جوشکاری فرآیندی حیاتی در ساخت و تعمیر سازهها و قطعات با استفاده از آهن است. درک اصول جوشکاری آهن برای دستیابی به اتصالات محکم، بادوام و قابل اعتماد ضروری است. به صورت کلی، جوشکاری، شامل اتصال دو یا چند قطعه فلز به هم با استفاده از گرما، فشار یا هر دو، برای ایجاد یک پیوند و اتصال دائمی است. هنگامی که صحبت از جوشکاری آهن به میان میآید، اصول و تکنیکهای خاصی مطرح هستند که برای دستیابی به نتیجه مورد نظر و با کیفیت باید آنها را رعایت کنیم. در این مقاله به آموزش جوشکاری آهن پرداخته و اصول، مراحل و انواع روشهای جوشکاری را بررسی کرده و مروری بر گازهای محافظ در جوشکاری خواهیم داشت. همچنین شما میتوانید با کلیک بر روی قیمت آهن روز بازار از آخرین نوسانات و تغییرات قیمتی بازار آهن آگاه شوید.

فهرست

مروری بر اصول جوشکاری آهن

یکی از اصول اساسی جوشکاری آهن، مفهوم ذوب است. روشهای جوشکاری ذوبی، مانند جوشکاری قوس الکتریکی و جوشکاری گازی، بر پایهی ذوب کردن فلز پایه و فلز پرکننده عمل میکنند. از این مادههای مذاب شده برای تشکیل یک پیوند قوی بین قطعات جوش داده شده استفاده میشود. از سوی دیگر، روشهای جوشکاری حالت جامد، مانند جوشکاری اصطکاکی یا جوشکاری مافوق صوت، پیوند مورد نظر برا بدون ذوب کردن فلز پایه ایجاد میکنند. سازگاری متالورژیکی، اصل مهم دیگری است. انواع مختلف آهن و فولاد دارای ترکیبات و خواص متفاوتی هستند که میتواند بر نحوه جوشکاری آنها تأثیر بگذارد. برای مثال، میزان کربن، عناصر آلیاژی و عملیات حرارتی میتوانند بر قابلیت جوشکاری مواد بر پایه آهن تاثیر بگذارند. درک این عوامل متالورژیکی به جوشکاران کمک میکند تا روشها و پارامترهای جوشکاری مناسب را برای دستیابی به نتایج مطلوب انتخاب کنند.

جوشکاری قوس الکتریکی کنترل حرارت نیز در جوشکاری آهن بسیار مهم است. حرارت بیش از حد میتواند منجر به تغییر شکل، اعوجاج یا حتی تغییرات متالورژیکی در فلز پایه شود و بر استحکام جوش تأثیر بگذارد. برعکس، حرارت ناکافی ممکن است منجر به ذوب ناقص یا اتصالات ضعیف شود. جوشکاران باید ورودی گرما را از طریق تنظیم پارامترهای جوشکاری مانند جریان، ولتاژ، سرعت حرکت و پیش گرمایش به دقت تنظیم کنند تا به بهترین حالت جوشکاری دست پیدا کنند. علاوه بر این، تمیزی و آماده سازی مناسب برای جوشکاری با کیفیت آهن ضروری است. آلایندههای سطحی مانند زنگزدگی، روغن، رنگ یا پوسته نورد میتوانند کیفیت و استحکام جوش را کاهش دهند. تمیزکاری و آمادهسازی کامل سطح میتواند شامل فعالیتهایی از جمله سنگ زنی، برس زدن یا عملیات شیمیایی باشد. این کارها نفوذ و چسبندگی مناسب جوش را تضمین میکنند. مونتاژ مناسب محل اتصال یعنی تراز، تنظیم فاصله و زاویه شیب، نیز برای دستیابی به اتصالات محکم و سالم ضروری است.

آموزش جوشکاری آهن در ۶ مرحله

جوشکاری آهن معمولا شامل چندین مرحله برای آماده سازی، اجرا و بازرسی جوش میشود. این مراحل ممکن است بسته به روش جوشکاری و کاربرد مورد نظر متفاوت باشند، اما به طور کلی موارد زیر را شامل می شود:

۱. آماده سازی:

این مرحله شامل تمیز کردن و آماده سازی سطوح فلز پایه برای جوشکاری است. این کار شامل حذف آلودگیهای سطحی، اطمینان از اتصال مناسب درز و انتخاب تجهیزات جوشکاری، ابزارهای آهنگری، مواد پرکننده و گاز محافظ مناسب است. آماده سازی اصول ایمنی نیز در همین مرحله جای میگیرد.

۲. راه اندازی:

در این مرحله، تجهیزات جوشکاری مطابق با پارامترهای جوشکاری تعیین شده برای کار تنظیم و آماده میشوند. این شامل پیکربندی منابع تغذیه، انتخاب الکترود یا سیم جوشکاری و تنظیم تنظیماتی مانند جریان، ولتاژ و سرعت تغذیه سیم است.

۳. اجرا:

پس از تنظیم همه موارد، فرآیند جوشکاری شروع میشود. بسته به روش جوشکاری استفاده شده، جوشکار گرما را به فلز پایه و مواد پرکننده اعمال کرده و ناحیهای از مواد مذاب مشترک بین فلز پایه و مواد ایجاد میکند که اتصال جوش را تشکیل میدهد. جوشکار از ابزار خود که میتواند اشمل مشعل، الکترود یا میله پر کننده باشد، برای کنترل و تنظیم محل و شدت جوش خود استفاده میکند.

۴. خنک شدن:

پس از تکمیل جوش، اجازه داده می شود که اتصال به تدریج با دمای اتاق خنک شود. سرمایش سریع، مانند سرد کردن در آب، میتواند باعث ایجاد تنش و اعوجاج در سازه جوشکاری شده و بر خواص مکانیکی و پایداری ابعادی آن تأثیر بگذارد.

۵. عملیات پس از جوشکاری:

بسته به روش جوشکاری و الزامات مطرح شده، ممکن است برخی عملیات اضافی پس از جوشکاری برای بهبود خواص جوش انجام شود. این فرآیندها میتواند شامل مواردی مانند رفع تنش، برگشتدهی یا پرداخت سطح برای بهبود استحکام، سختی یا ظاهر جوش باشد.

۶. بازرسی:

در نهایت، اتصال جوشکاری برای اطمینان از مطابقت با استانداردها و الزامات کیفی مشخص شده، مورد بازرسی قرار میگیرد. این بازرسی ممکن است شامل بازرسی چشمی، روش های آزمایش غیرمخرب (NDT) مانند تست التراسونیک یا رادیوگرافی، یا روشهای آزمایش مخرب مانند تست کشش یا تست خمش باشد.

استعلام قیمت میلگرد شاخه ای

انواع روشهای جوشکاری و کاربرد آنها

روشهای مختلفی برای جوشکاری فلزات بر پایه آهن وجود دارد که هر کدام ویژگیها، مزایا و کاربردهای منحصر به فرد خود را دارند. برخی از روشهای رایج جوشکاری برای آهن عبارتند از:

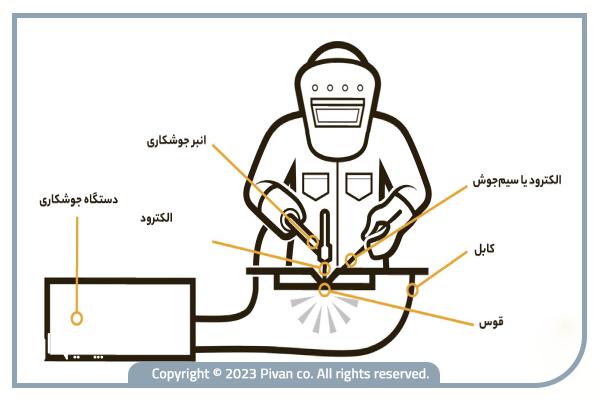

1. جوشکاری قوس الکتریکی با الکترود دستی (SMAW)

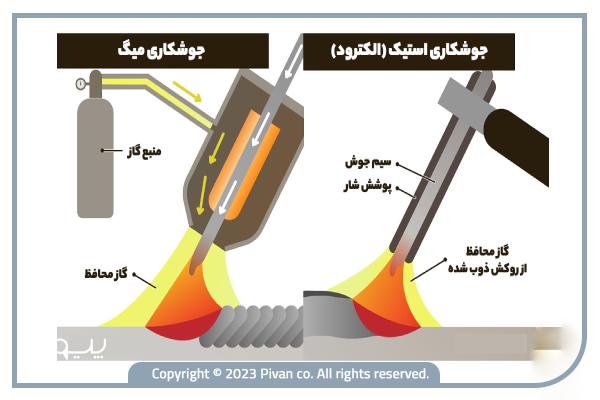

این روش که با نام جوشکاری الکتریکی دستی (Stick Welding) نیز شناخته میشود، فرآیندی همهکاره و پرکاربرد است که از الکترودی با روکش فلاکس (پوشش) برای ایجاد جوش استفاده میکند. این روش برای جوشکاری آهن و فولاد در محیطهای باز یا نامطلوب مناسب بوده و به طور معمول در ساخت و ساز، تولید و تعمیرات مورد استفاده قرار میگیرد. این روش برای جوشکاری میلگرد بسیار مناسب است. برای کسب اطلاعات بیشتر در مورد جوشکاری میلگرد کلیک کنید.

۲. جوشکاری قوس الکتریکی با گاز محافظ (GMAW)

این روش که همچنین با نام جوشکاری میگ (MIG – Metal Inert Gas) شناخته میشود، از الکترود سیمپیچهای مداوم و گازی محافظ (معمولاً مخلوطی از آرگون و دیاکسید کربن) استفاده میکند تا حوضچه جوش را از آلودگی هوا محافظت نماید. جوشکاری میگ برای جوشکاری مقاطع نازک تا ضخیم آهن و فولاد در موقعیتهای مختلف مناسب بوده و بهطور گسترده در صنایع خودروسازی، تولید و ساخت و ساز به کار میرود. جوشکاری میگ میتواند روش مناسبی برای جوشکاری ورق گالوانیزه باشد. اگر در پروژههای صنعتی خود به این نوع ورق نیاز دارید، میتوانید با مراجعه به صفحه مربوط، از قیمت ورق گالوانیزه اطلاع پیدا کنید و جزئیات تأمین آن را بررسی نمایید.

۳. جوشکاری قوس تنگستن با گاز محافظ (GTAW)

این روش که همچنین با نام جوشکاری تیگ (TIG – Tungsten Inert Gas) یا جوشکاری آرگون نیز شناخته میشود، از الکترود مصرفنشدنی و گازی محافظ (معمولاً آرگون یا هلیوم) برای ایجاد جوش استفاده میکند. جوشکاری تیگ، جوشهای باکیفیت، دقیق و بسیار زیبایی را ایجاد کرده و برای جوشکاری مواد نازک، فولاد ضدزنگ و فلزات غیرآهنی مناسب است.

۴. جوشکاری توپودری (FCAW)

این روش شبیه به (GMAW) بوده و از الکترود سیمپیچهای مداوم استفاده میکند، اما این الکترود با فلاکس پر شده است که نیاز به گاز محافظ خارجی را از بین میبرد. جوشکاری (FCAW) برای جوشکاری مقاطع ضخیم و در محیطهای باز یا بادخیز که محافظت گازی ممکن است دچار مشکل شود، مناسب است.

۵. جوشکاری قوس زیرپودری (SAW)

این روش یک فرآیند جوشکاری با بهرهوری بالا است که در آن نوک الکترود داخل پودری از مواد معدنی ویژه قرار میگیرد و قوس در زیر این پودر در امتداد مسیر جوشکاری تشکیل میشود. این روش معمولاً برای جوشکاری مقاطع ضخیم آهن و فولاد در یک پاس (عبور) مانند ساخت کشتی، تولید مخازن تحت فشار و ساخت پل مورد استفاده قرار میگیرد. انتخاب روش جوشکاری به عواملی مانند ضخامت ماده، طراحی اتصال، موقعیت جوشکاری، کیفیت مورد نظر جوش و نیازهای بهرهوری بستگی دارد. جوشکاران باید برای دستیابی به نتایج مطلوب، مناسبترین روش را برای موقعیت جوشکاری خاص انتخاب کنند.

مقایسه انواع روشهای جوشکاری بر پایه آهن

| روش جوشکاری | ویژگیها | مزایا | کاربردها |

|---|---|---|---|

| SMAW (Stick Welding) | الکترود با روکش فلاکس (پوشش) | مناسب برای محیطهای باز یا نامطلوب | ساخت و ساز، تولید و تعمیرات، جوشکاری میلگرد |

| GMAW (MIG Welding) | الکترود سیمپیچهای مداوم و گازی محافظ | مناسب برای جوشکاری مقاطع نازک تا ضخیم | صنایع خودروسازی، تولید و ساخت و ساز |

| GTAW (TIG Welding) | الکترود مصرفنشدنی و گازی محافظ | ایجاد جوشهای دقیق و زیبا | جوشکاری مواد نازک، فولاد ضدزنگ و فلزات غیرآهنی |

| FCAW (Flux-Cored Arc Welding) | الکترود سیمپیچهای با فلاکس پر شده | جایگزینی برای جوشکاری MIG در محیطهای باز یا بادخیز | جوشکاری مقاطع ضخیم |

| SAW (Submerged Arc Welding) | نوک الکترود داخل پودری معدنی | بهرهوری بالا و مناسب برای جوشکاری مقاطع ضخیم در یک پاس | ساخت کشتی، مخازن تحت فشار و ساخت پل |

معرفی انواع گازهای محافظ در جوشکاری

گازهای محافظ نقشی حیاتی را در برخی فرآیندهای جوشکاری مانند جوشکاری قوس الکتریکی با گاز محافظ (GMAW) و جوشکاری قوس تنگستن گازی (GTAW) ایفا میکنند. این گازها با محافظت حوضچه مذاب از آلودگی جوی، جوشکاری با کیفیت را تضمین می کنند. این گازها ممکن است بی اثر (مانند آرگون و هلیوم) یا فعال (مانند دی اکسید کربن) باشند و انتخاب آنها به فرآیند جوشکاری، متریال جوشکاری و ویژگی های مورد نظر جوش بستگی دارد. بیایید برخی از آنها را بررسی کنیم:

۱. گاز آرگون

آرگون یک گاز محافظ بیاثر است که به طور معمول در جوشکاری قوس تنگستن گازی (TIG) آهن و فولاد استفاده میشود. این گاز پایداری قوس عالی، نفوذ خوب و پاشش (پاشش مذاب) کمی را ارائه میدهد. در نتیجه، جوشهایی با کیفیت بالا، ظاهری صاف و حداقل نیاز به تمیز کاری پس از جوش ایجاد میکند.

۲. هلیوم

هلیوم یکی دیگر از گازهای محافظ بی اثر است که در فرآیندهای جوشکاری میگ و تیگ استفاده میشود. هلیوم رسانایی حرارتی و پتانسیل یونیزاسیون بالاتری نسبت به آرگون دارد و آن را برای جوشکاری مقاطع ضخیم یا مواد با رسانایی حرارتی بالا، مانند آلیاژهای آلومینیوم یا مس، مناسب میکند. هلیوم میتواند انرژی قوس و نفوذ جوش را افزایش دهد، اما در مقایسه با آرگون، ممکن است منجر به بی ثباتی بیشتر قوس و پهنای جوش بزرگتر شود.

۳. دی اکسید کربن (CO2)

دی اکسید کربن یک گاز محافظ فعال است که به طور معمول در جوشکاری میگ GMAW) (MIG)) آهن و فولاد استفاده میشود. این گاز با قوس جوشکاری واکنش میدهد تا گرما و سرعت رسوب بیشتری ایجاد کند. (CO2) مقرون به صرفه است و برای جوشکاری مقاطع ضخیم یا در شرایط بیرونی که باد یا جریان هوا ممکن است بر پوشش گاز محافظ تأثیر بگذارد، مناسب است. با این حال، در مقایسه با سایر گازهای بیاثر، ممکن است منجر به افزایش پاشش و اعوجاج جوش شود.

۴. مخلوط گازی

مخطو گازهای محافظ، مانند مخلوط (آرگون-CO2) یا مخلوط آرگون-هلیوم، تعادلی از خواص را ارائه میدهند که برای کاربردهای خاص جوشکاری طراحی شده است. به عنوان مثال، مخلوطهای آرگون-(CO2) ثبات آرگون را با افزایش نفوذ (CO2) ترکیب میکند و آنها را برای طیف وسیعی از کاربردهای جوشکاری فولاد، از ورقهای نازک تا اجزای سازهای ضخیم، مناسب میسازد. انتخاب و استفاده صحیح از گازهای محافظ برای دستیابی به جوشهایی با کیفیت بالا یا خواص مکانیکی، ظاهر و عملکرد مورد نظر، بسیار مهم است. جوشکاران باید هنگام انتخاب گاز محافظ مناسب برای جوشکاری خود، عواملی مانند نوع ماده، ضخامت، فرآیند جوشکاری و شرایط محیطی را به دقت در نظر بگیرند.

احتمالا شما بعد از جوشکاری آهن احتیاج به رنگآمیزی آن پیدا کنید؛ پس خواند مطلب زیر نمیتواند خالی از لطف باشد:

راهنمای انتخاب بهترین نوع رنگ برای آهن و فلزات

برای رنگآمیزی فلزات، انتخاب بهترین نوع رنگ برای آهن از اهمیت زیادی برخوردار است. این رنگها نه تنها ظاهر فلز را بهبود میبخشند بلکه از آن در برابر خوردگی و زنگزدگی نیز محافظت میکنند. از مهمترین رنگهای مناسب برای فلزات میتوان به موارد زیر اشاره کرد:

رنگ اکریلیک: دارای ماندگاری بالا، مقاوم در برابر ترکیدگی و مناسب برای استفاده در دماهای بالا.

رنگ رزینی الکید: اقتصادی، چسبندگی بالا به فلزات، مناسب برای ورقهای گالوانیزه، اما مستعد اشتعال.

رنگ روغنی: مناسب برای محیطهای بسته، افزایش زیبایی فلز، اما مقاومت کم در برابر عوامل جوی.

رنگ اپوکسی: مقاومت بالا در برابر رطوبت، اکسیداسیون و گرد و غبار، اما سمی و مناسب برای سطوح خارجی.

رنگ چکشی: بافت خشن و مقاوم، شامل پودرهای اپوکسی، آلکیدی، اکریلیک و آلومینیوم.

مراحل رنگآمیزی فلز شامل تهیه ابزار لازم، انتقال فلز به محل مناسب، بررسی و پاکسازی سطح فلز، استفاده از بتونه، آستر و سپس رنگآمیزی است.

جمعبندی

به طور خلاصه، درک اصول جوشکاری آهن، از جمله متالورژی، کنترل حرارت و آماده سازی، برای ایجاد جوش های محکم و قابل اعتماد ضروری است. با رعایت بهترین دستورالعملها و رویهها، و همچنین انتخاب بهترین روشهای جوشکاری، مواد و گازهای محافظ مناسب، جوشکاران میتوانند به بهترین نتایج را برای اهداف خود دست پیدا کنند. برای بررسی و استعلام قیمت آهن آلات یا خرید انواع مقاطع فولادی از جمله خرید میلگرد، تیرآهن و… همین حالا با کارشناسان فروش پیوان تماس بگیرید.

نظرات

میرزایی

سلام

در باره چوشکاری میخواهم که بیشتر بیاموزم

سلام وقتتون بخیر آقای میرزایی

اطلاعات از جوشکاری در چه زمینه ای میخاین؟ اگه جوشکاری میلگرد میخاین وارد دسته بندی مقالات میلگرد بشین اگه جوشکاری لوله میخواین وارد دسته بندی لوله تو بلاگ بشین