معرفی انواع جوشکاری

هدف جوشکاری آهن، اتصال دو قطعه فلزی به یکدیگر است. جوشکاری به عنوان یک فرآیند، زمانی که دو قسمت فلزی یا حتی غیر فلزی با حرارت دادن یا ذوب کردن قطعات به یکدیگر متصل شده در نظر گرفته میشود. توجه به پارامترهای جوش در این فرآیند بسیار حیاتی است و در صورت عدم توجه، امکان دارد محصول مناسبی تولید نشود. این فرایند توسط دستگاههای منحصر به فرد و توسط افراد متخصص انجام شده و انواع مختلفی دارد. مقایسه انواع آنها و دانستن روشهای اجرا، تاثیر زیادی در افزایش آگاهی شما درباره انواع فلزات، دستگاههای جوش و فعالیت کارگاههای مختلف خواهد داشت.

فهرست

انواع جوشکاری ذوبی (FW)

فرآیندی است که در آن برای اتصال دو قطعه از گرما استفاده میشود. در برخی موارد، استفاده از ماده پُر کننده (فیلر جوشکاری) الزامی است و در برخی موارد این نیاز وجود ندارد. در این نوع جوشکاری، عموماً نیازی به اعمال فشار خارجی نیست؛ جوشکاری ذوبی بر اساس منبع انرژی مورد استفاده به چند دسته کلی تقسیم میشود:

- قوسی (Arc Welding)

- اکسیگاز (Oxy-Fuel Welding)

- با پرتو لیزری (Laser Beam Welding)

- با پرتو الکترونی (Electron Beam Welding)

در ادامه به بررسی تمام دستههای کلی و انواع جوشکاری ذوبی خواهیم پرداخت.

1) جوشکاری قوسی (Arc Welding)

در این حالت از قوس الکتریکی برای ایجاد گرما به منظور ذوب و اتصال دو قطعه فلزی استفاده میشود؛ یک منبع تغذیه با جریان مستقیم یا متناوب برای ایجاد قوس الکتریکی بین الکترود (که ممکن است مصرفشونده یا نشدنی باشد) و قطعه به کار میرود. نوع قوسی همچنین با نامهای “جوشکاری با قوس الکتریکی” یا “Arc” نیز شناخته میشود. این نوع فرایند بیشتر برای جوشکاری لوله استیل مورد استفاده قرار میگیرد؛ در ادامه به انواع مختلف جوشکاری قوسی خواهیم پرداخت.

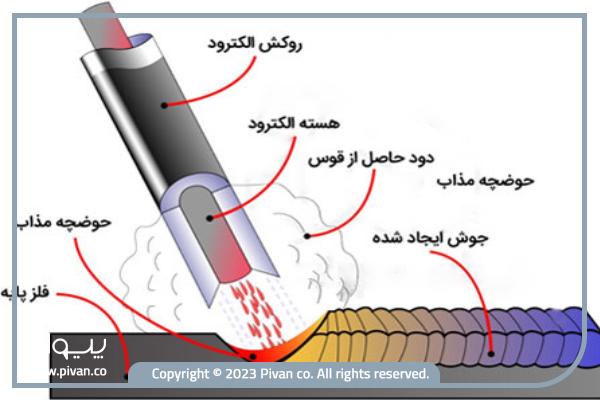

- قوسی همراه با الکترود دستی روکش دار (SMAW)

در این روش از الکترود روکشدار مصرفشونده استفاده میکنند. زمانی که الکترود ذوب میشود، روکش آن نیز ذوب شده و با گازهایی که تولید میکند، یک ناحیه جوشکاری در برابر اکسیژن و دیگر گازهای موجود در هوا ایجاد میشود. از مزایای این روش میتوان از مقاومت در برابر ضربه و فشار، متناسب با تمامی شرایط آب و هوایی، مقاومت در برابر فرسایش، استفاده از آن برای فولادهای ساختمانی، تجهیزات ساده برای اجرای آن و عدم نیاز به گاز محافظ نام برد. از معایب این روش نیز میتوان به عدم استفاده برای فلزات رنگین، اتصالات نازک، زمان بر و طولانی و نرخ رسوب کمتر اشاره کرد. یکی از مواردی که این نوع جوشکاری در آن استفاده میشود، دو قطعه میلگرد است که بر اساس استانداردهای آیین نامه جوشکاری میلگرد انجام میشود. برای آشنایی بیشتر با آیین نامه جوشکاری میلگرد کلیک کنید.

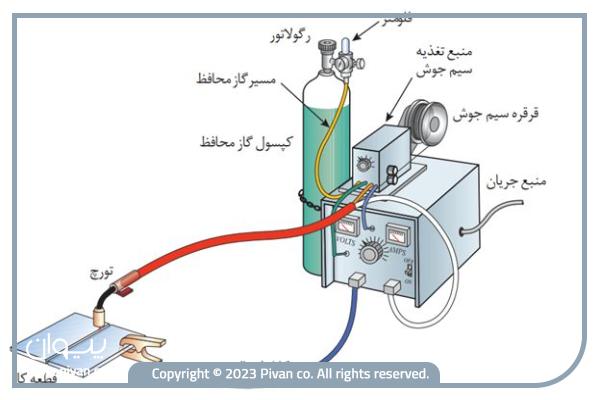

- قوسی با الکترود فلزی و گاز محافظ (MIG/MAG یا GMAW)

این روش به عنوان پرکاربردترین فرایند جوشکاری قوسی شناخته شده است؛ با استفاده از یک الکترود سیمی مصرفشونده، یک قوس الکتریکی ایجاد شده و در نهایت قطعات به یکدیگر جوش میخورند. همچنین، از گازهای حفاظتی نیز بهره میبرد. تفاوت اصلی بین دو نوع میگ مگ در ترکیب گازهای حفاظتی مورد استفاده آنهاست؛ از این دو مدل بیشتر برای جوشکاری ورق گالوانیزه استفاده میشود. از مزایای این روش میتوان به تغذیه مستمر سیم جوش، عدم نیاز به الکترود، مشاهده، حوضچه مذاب و قوس الکتریکی، حذف سرباره یا کم شدن آن، اتصال فلزات مغناطیسی و غیر مغناطیسی و سرعت بالا در فرایند اشاره کرد. اگر نمیدانید الکترود جوشکاری چیست مقاله مربوط به آن را بخوانید.

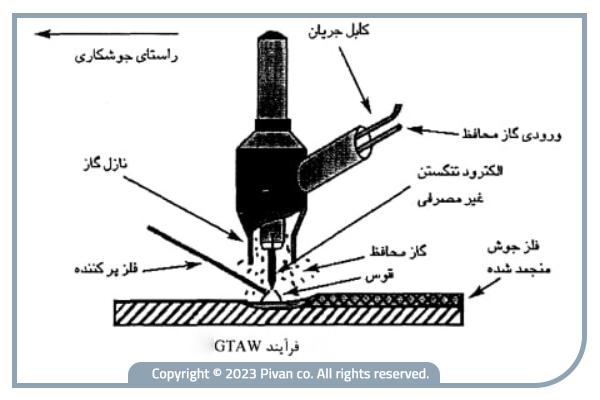

- قوسی با الکترود تنگستنی و گاز محافظ (GTAW یا TIG)

در فرایند اجرای این روش، قوس الکتریکی از یک الکترود تنگستنی غیرمصرفشونده به سمت قطعه کاری تشکیل میشود. علاوه بر این، از گازهای حفاظتی مانند آرگون یا هلیوم برای محافظت از جوش در برابر گازهای هوای آزاد استفاده میکند و از میله پرکننده برای تقویت فلز بهره میبرد. در این نوع جوشکاری، فرآیند اتصال به طور آرام انجام میشود و میتواند دقت بالایی را فراهم کند که کاربردهای زیادی از آن در صنایع هوا و فضا و جوشکاری پروفیل وجود دارد.

- قوس پلاسما (PAW)

بیشترین شباهت را به روش تنگستنی دارد و تولیدی با کیفیت بسیار بالا دارد. جالب است بدانید که از این روش عمدتاً در صنایع ابزارسازی و لولهسازی استفاده میشود. PAW مانند تنگستنی، از یک الکترود تنگستنی غیرمصرفشونده همراه با گازهای حفاظتی و میله پرکننده بهره میبرد؛ با این تفاوت که الکترود فاصله بیشتری با قطعه کار دارد و قوس الکتریکی عمدتاً بین الکترود و نازل خروجی ایجاد میشود.

- قوسی زیر پودری (SAW)

در این نوع جوشکاری، قوس الکتریکی بین الکترود و قطعه کار در شرایطی برقرار میشود که نوک الکترود درون تودهای از مواد پودری قرار گیرد. در این حالت، پودر ذوب شده، خواص رسانایی پیدا کرده و جریان قوس الکتریکی از درون آن عبور کرده و به قطعه کار میرسد. در جوشکاری زیر پودری، از مذاب پودرهای دانهریز به عنوان مواد پرکننده و همچنین به منظور پوشش محل اتصال برای جلوگیری از پراکندگی مواد یا جرقه به اطراف استفاده میشود. برای کسب اطلاعات بیشتر مقاله جوش زیرپودری چیست را بخوانید.

- قوسی توپودری (FCAW)

این نوع جوشکاری به عنوان یک جایگزین برای نوع قوسی زیر پودری در نظر گرفته میشود. در این حالت، الکترود دارای یک پوشش است که کار پودر را انجام میدهد.

- اتمی هیدروژن (AHW)

در این روش از دو الکترود غیر همسان فلزی استفاده میشود؛ این الکترودها در فضایی سرشار از هیدروژن ذوب شده و قطعات را به یکدیگر متصل میکنند.

- قوسی کربنی (CAW)

قدیمیترین نوع جوشکاری قوسی است که از یک الکترود کربنی (گرافیتی) مصرفنشدنی به همراه میله پرکننده برای ایجاد قوس الکتریکی استفاده میشود. با توجه به کیفیت پایین آن، امروزه کاربردی ندارد؛ به جای آن، دو کربنی (TCAW) به عنوان جایگزین مورد استفاده قرار میگیرد.

جدول مقایسه انواع جوشکاری قوسی (Arc Welding)

| نوع جوشکاری | ویژگیها | مزایا | معایب |

|---|---|---|---|

| SMAW | استفاده از الکترود روکشدار – مقاومت در برابر ضربه و فشار – قابلیت استفاده در تمامی شرایط آب و هوایی – مقاومت در برابر فرسایش | مقاومت در برابر شرایط سخت – عدم نیاز به گاز محافظ – سادگی تجهیزات – اجرای آسان | عدم استفاده برای فلزات رنگین – زمان بر و طولانی – نرخ رسوب کمتر |

| MIG/MAG (GMAW) | استفاده از الکترود سیمی مصرفشونده – استفاده از گازهای حفاظتی – مناسب برای جوشکاری ورق گالوانیزه | تغذیه مستمر سیم جوش – عدم نیاز به الکترود – حذف سرباره یا کم شدن آن – سرعت بالا | عدم مشاهده حوضچه مذاب و قوس الکتریکی – محدودیت در جوشکاری برخی فلزات رنگین |

| GTAW (TIG) | استفاده از الکترود تنگستنی غیرمصرفشونده – استفاده از گازهای حفاظتی آرگون یا هلیوم – دقت بالا در جوشکاری | دقت بالا – استفاده در صنایع هوا و فضا و جوشکاری پروفیل – عدم ایجاد پراکندگی مواد | زمان بر و طولانی برای جوشکاری – نیاز به مهارت و آموزش دقیق – هزینه بالا |

| PAW | استفاده از الکترود تنگستنی غیرمصرفشونده – استفاده از گازهای حفاظتی – تولید با کیفیت بالا | کیفیت بالای جوش – استفاده در صنایع ابزارسازی و لولهسازی | هزینه بالا – نیاز به تجهیزات خاص و مهارت بالا |

| SAW | استفاده از الکترود درون تودهای از مواد پودری – استفاده از مذاب پودرهای دانهریز به عنوان مواد پرکننده – استفاده از پوشش محافظ جلوگیری از پراکندگی مواد | قابلیت جوشکاری با کیفیت بالا – قابلیت استفاده در شرایطی که دسترسی به سطح کار محدود است | محدودیت در جوشکاری فلزات رنگین – نیاز به تجهیزات و مواد خاص – هزینه بالا |

| FCAW | الکترود دارای پوشش که کار پودر را انجام میدهد | جایگزینی برای جوشکاری زیر پودری – عدم نیاز به پوشش حفاظتی | محدودیت در جوشکاری برخی فلزات رنگین – نیاز به تجهیزات خاص و مواد خاص – هزینه بالا |

| AHW | استفاده از دو الکترود غیر همسان فلزی – الکترودها در فضای سرشار از هیدروژن ذوب شده و به قطعات کاری متصل میشوند | اتصال دو قطعه فلزی با کیفیت بالا – کاربرد در صنایع مختلف | محدودیت در جوشکاری برخی فلزات – نیاز به فضای سرشار از هیدروژن – هزینه بالا |

| CAW (TCAW) | استفاده از الکترود کربنی (گرافیتی) – الکترود کربنی به همراه میله پرکننده برای ایجاد قوس الکتریکی استفاده میشود | کاربرد در صنایع مختلف – اتصال دو قطعه فلزی – کیفیت بالا | هزینه بالا – نیاز به تجهیزات خاص و مهارت بالا |

2) جوشکاری اکسیگاز (Oxy-Fuel Welding)

گازی یا اکسیگاز، پرکاربردترین نوع جوشکاری به حساب میآید. در این فرآیند، از یک مشعل دستی که از احتراق اکسیژن و استیلن یک شعله آتش ایجاد میکند، به همراه میله پرکننده برای انجام آن استفاده میشود. در برخی موارد، این فرآیند را اکسیاستیلن نیز مینامند؛ در ادامه به انواع مختلف آن خواهیم پرداخت.

- با گاز پروپان:

در این نوع جوشکاری، که در صنعت به جوش اکسیژن معروف است، پروپان به همراه گاز اکسیژن سوخته و محل اتصال را گرم میکنند.

- با گاز و فشار:

در این نوع جوشکاری، ابتدا از شعله برای گرم کردن و سپس از فشار برای اتصال استفاده میشود. این مورد در حال حاضر منسوخ شده و دیگر از آن استفاده نمیکنند.

- هوا استیلن:

در این نوع جوشکاری، از مواد شیمیایی به منظور بهبود دهنده فرآیند استفاده میشود. جوشکاری هوا استیلن دارای نقاط ضعف بسیاری است؛ به همین دلیل کاربرد زیادی ندارد.

- با اکسیژن استیلن:

در این نوع از فرآیند جوشکاری، با ترکیب اکسیژن و استیلن قطعات را تا دمای بسیار بالا گرم میکنند و این دمای زیاد باعث بوجود آمدن جوش بسیار دقیق خواهد شد. یکی از مزیتهای آن، ارزان بودن مواد مورد استفاده است.

- اکسیژن هیدروژن:

همانطور که از اسم آن پیداست، در این نوع از جوشکاری، از ترکیب هیدروژن و اکسیژن به منظور ایجاد جوش استفاده میشود.

جدول مقایسه انواع جوشکاری اکسیگاز (Oxy-Fuel Welding)

| نوع جوشکاری | ویژگیها | مزایا | معایب |

|---|---|---|---|

| پروپان | استفاده از پروپان و اکسیژن برای گرم کردن و جوشکاری – مناسب برای کاربردهای عمومی | ارزانترین گاز مورد استفاده – قابلیت استفاده در کاربردهای متنوع | نیاز به تعویض و پر کردن مخزن گاز – عمر محدود الکترود |

| هوا استیلن | استفاده از هوا و استیلن برای گرم کردن و جوشکاری – استفاده از مواد شیمیایی به منظور بهبود فرآیند | ارزانتر از استفاده از اکسیژن – امکان استفاده در کاربردهای مختلف – عملکرد مطلوب در برخی کاربردها | کارایی و کیفیت جوش پایینتر – افزایش آلایندگی محیط – حساسیت به شرایط محیطی |

| اکسیژن استیلن | استفاده از اکسیژن و استیلن برای گرم کردن و جوشکاری – دمای بالا و جوش دقیق تر | عملکرد بسیار دقیق و با کیفیت – قابلیت استفاده در کاربردهای مختلف – مقرون به صرفه تر از هوا استیلن | نیاز به تجهیزات خاص – خطر انفجار در صورت عدم رعایت ایمنی – هزینه بالای مواد |

| اکسیژن هیدروژن | استفاده از اکسیژن و هیدروژن برای گرم کردن و جوشکاری – قابلیت ایجاد جوش دقیق تر و با کیفیت بالا | جوش دقیق و با کیفیت – کاهش آلایندگی محیط – عملکرد مطلوب در کاربردهای حساس | خطر انفجار در صورت عدم رعایت ایمنی – هزینه بالای مواد – نیاز به تجهیزات |

3) جوشکاری با پرتو لیزری (Laser Beam Welding)

در جوشکاری با استفاده از لیزر، یک پرتو لیزر برای ایجاد منبع گرمای متمرکز برای جوش دادن قطعات به کار میرود. این روش بیشتر در مواردی اعمال میشود که نیاز به تولید حجم و مقیاس بالای کار دارد. دقت بسیار بالایی در این نوع جوشکاری وجود دارد و برای اتصال فلزات و پلیمرها مناسب است.

4) جوشکاری با پرتو الکترونی (Electron Beam Welding)

در فرایند جوشکاری با استفاده از پرتو الکترونی، اتصال فلزات در شرایط خلاء انجام میشود، که در آن یک پرتو شامل الکترونهای پر سرعت برای ایجاد حرارت و اتصال قطعات مورد استفاده قرار میگیرد. به دلیل انرژی و تمرکز بالای پرتو الکترونی، جوشهای انجام شده از این روش اغلب باریک و عمیق هستند.

انواع جوشکاری حالت جامد

این مورد به تمام انواع روشهای جوشکاری اطلاق میشود که کاملاً در حالت جامد صورت گرفته و از هیچ گونه مادهی ذوب نشده و پُر کننده استفاده نمیشود. جوشکاری غیر ذوبی به این صورت بوده که در اثر اعمال فشار، مولکولهای سطح دو قطعه از نواحی پرتراکمتر به نواحی کمتراکمتر جریان پیدا میکنند. در برخی موارد، برای شتاب دادن به پروسه نفوذ مواد، از حرارت دادن به سطوح تماس استفاده میشود. در جوش حالت جامد، خواص مکانیکی و فیزیکی مواد ثابت میمانند و به همین دلیل در بسیاری از صنایع، به ویژه برای موادی که به حرارت حساس هستند، کاربرد دارد؛ دستههای کلی جوشکاری غیر ذوبی عبارتند از:

- مقاومتی (RW)

- اصطکاکی (FW)

- انفجاری (EW)

- فراصوتی (UW)

در ادامه به بررسی تمام دستههای کلی و انواع جوشکاری غیر ذوبی خواهیم پرداخت:

1) جوشکاری مقاومتی (RW)

در این فرایند، از فشار برای اتصال قطعات استفاده میشود. میله پرکننده در این نوع جوش کاربردی ندارد؛ اما از دو الکترود مصرف نشدنی برای عبور جریان الکتریکی و ایجاد حرارت در سطح تماس قطعات استفاده میشود. علاوه بر این، این دو الکترود وظیفه اعمال فشار روی قطعه کار را نیز بر عهده دارند.

2) جوشکاری اصطکاکی (FW)

در این نوع جوشکاری، حرارت حاصل از اصطکاک دو قطعه به منظور جوش و اتصال آنها استفاده میشود؛ نوع FW دارای دو روش پرکاربرد زیر است:

- اغتشاشی (FSW)

- دورانی یا چرخشی (FRW)، در جوشکاری اصطکاکی چرخشی یا دورانی، یکی از قطعات ثابت است در حالی که دیگری با سرعت ثابت دوران میکند و در تماس با قطعه ثابت قرار میگیرد. سپس یک نیروی محوری به آنها وارد شده و نهایتاً حرارت حاصل از اصطکاک مکانیکی باعث اتصال دو قطعه خواهد شد.

3) جوشکاری انفجاری (EW)

در این فرایند نیروی حاصل از انفجار باعث متصل شدن قطعات میشود. در فرآیند EW، ابتدا دو قطعه با مقداری فاصله کنار هم قرار میگیرند، سپس ماده منفجره روی یکی از قطعات قرار گرفته و انفجار ایجاد میشود؛ نیروی بالای حاصل از انفجار، آنها را به هم متصل میکند.

4) جوشکاری فراصوتی (UW)

جوشکاری التراسونیک، روشی است که از ارتعاشات مکانیکی برای ایجاد اتصال بین قطعات استفاده میکند. در این روش، پس از قرار دادن قطعات بر روی هم، از بالا با استفاده از یک دستگاه به نام سونوترود، نیروی ارتعاشی با فرکانسی در محدوده فراصوت (معمولاً بیش از ۲۰ کیلوهرتز) اعمال میشود. این فشار اعمال شده باعث افزایش دمای خط تماس قطعات شده که اتصال آنها را ایجاد میکند.

جدول مقایسه انواع جوشکاری حالت جامد

| نوع جوشکاری | ویژگیها | مزایا | معایب |

|---|---|---|---|

| مقاومتی (RW) | استفاده از فشار برای اتصال قطعات – استفاده از الکترودهای مصرفنشده برای ایجاد حرارت و اعمال فشار | قابلیت استفاده در کاربردهای متنوع – عملکرد مطلوب در اتصالات قوی و محکم | نیاز به تعویض الکترودها – نیاز به تجهیزات خاص |

| اصطکاکی (FW) | استفاده از اصطکاک دو قطعه برای جوشکاری – دارای دو روش اصطکاکی اغتشاشی و دورانی یا چرخشی | عملکرد مطلوب در اتصالات متمرکز و با کیفیت بالا – عملکرد مناسب در اتصالات با فشار متغیر | نیاز به تجهیزات خاص – هزینه بالای مواد – حساسیت به شرایط محیطی |

| انفجاری (EW) | استفاده از نیروی حاصل از انفجار برای اتصال قطعات – محدودیت در کاربرد و استفاده | قابلیت اتصال در شرایطی که دسترسی به امکانات دیگر ممکن نیست – سرعت بالای اتصال | خطر ایجاد آسیب جدی به قطعات – محدودیت در کاربردها |

| فراصوتی (UW) | استفاده از ارتعاشات مکانیکی برای ایجاد اتصال بین قطعات – اعمال فشار ارتعاشی با فرکانس فراصوتی بر روی قطعات برای ایجاد اتصال | امکان اتصال دقیق و با کیفیت بالا – کاهش نیاز به تغییرات دمایی و شیمیایی در مواد | نیاز به دستگاههای خاص و پیشرفته – هزینه بالای تجهیزات – محدودیت در اندازه قط |

جمعبندی

همانطور که گفته شد، هدف جوشکاری آهن، اتصال دو قطعه فلزی به یکدیگر است. فرایند جوشکاری شامل دو نوع اصلی ذوبی و غیر ذوبی بوده که هر کدام انواع خود را دارند. اکثر انواع آنها امروزه در صنایع مختلف بر اساس شرایط مورد استفاده قرار میگیرند.