اسلب یا تختال چیست؟ + کاربردها و روشهای تولید آن

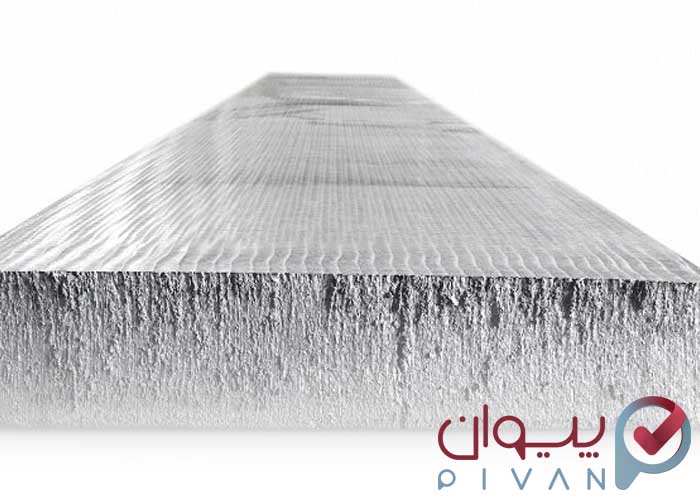

اسلب فولادی یا تختال، ورقهای ضخیم و مستطیلی شکلی هستند که بهعنوان ماده اولیه در صنعت فولاد برای تولید محصولاتی مانند ورق سیاه و ورق روغنی به کار میروند. این شمشهای تخت با ضخامتهایی در حدود ۱۵۰ تا ۲۵۰ میلیمتر، در ساخت بسیاری از سازههای فلزی مورد استفاده قرار میگیرند. اسلبها اغلب از فولاد کربنی ساخته میشوند و در کورههای نورد به شکل محصول نهایی تبدیل میشوند. در ادامه، به بررسی کاربردها، ویژگیها، مزایا و ابعاد استاندارد اسلب فولادی، همچنین روشهای مختلف تولید آن خواهیم پرداخت.

فهرست

اسلب چیست؟

اسلب یا تختال، یک محصول فولادی میانی است که در فرآیندهای نورد گرم و ریختهگری پیوسته تولید میشود. این محصول بهعنوان ماده اولیه برای ساخت انواع محصولات فولادی مانند ورق سیاه، ورق روغنی، کویل، لوله، میلگرد، تیرآهن و پروفیل استفاده میشود.

در تولید اسلب فولادی یا تختال از آلیاژهای مختلفی استفاده میشود که شامل آهن، مس، منگنز، کروم، نیکل، سیلیسیم و مولیبدن هستند. این محصول در ابعاد مستطیلی تولید میشود و بهطور معمول، عرض آن بین 650 تا 2000 میلیمتر، ضخامت آن بین 200 تا 250 میلیمتر و طول آن بین 4 تا 12 متر است.

اسلبها معمولاً از فولاد کربنی یا ضدزنگ ساخته میشوند و در صنایعی مانند خودروسازی، ساختمانسازی، ساخت ماشینآلات سنگین، لوازم خانگی و خطوط لوله نفت و گاز کاربرد گستردهای دارند.

اسلب طی فرآیندهای ریختهگری پیوسته و نوردِ شمش ساخته میشود. در ریختهگری پیوسته، فولاد مذاب به قالب مسی ریخته و خنک میشود. سپس در فرایند نوردِ شمش، شمشهای فولادی بهصورت اسلب درمیآید.

جدول استانداردهای اسلب فولادی

برای انتخاب اسلب مناسب ابتدا باید از کاربرد آن و استاندارد مورد نیاز اطلاع داشته باشید. این اطلاعات، نقشی حیاتی در تعیین کیفیت اسلب دارند. به عنوان مثال، برای ساخت سازههای بتن مسلح که نیاز به مقاومت کششی بالا دارند، معمولاً از استاندارد ASTM A615M استفاده میشود، اما برای ساخت مخازن تحت فشار، استاندارد GOST380 به کار میرود.

|

استاندارد |

حوزه کاربرد |

ویژگی شاخص |

|

ASTM A615M |

سازههای بتنمسلح |

مقاومت کششی بالا: ۴۲۰ مگاپاسکال |

|

GOST 380 |

صنایع نفت و گاز |

تحمل تغییرات دمایی بین۲۰- تا ۴۵۰+ درجه |

|

ISIRI 3132 |

پروژههای عمرانی ایران |

درصد کربن ۰.۲۵ تا ۰.۳۵ |

|

API X70 |

خطوط لوله فشارقوی |

مقاومت بالا در برابر خوردگی و ترک |

ویژگیهای مهم تختال یا اسلب

همانطور که گفتیم، اسلب به عنوان ماده اولیه کلیدی در صنایع فلزی، دارای ویژگیهای منحصر به فردی است که آن را از دیگر محصولات میانی متمایز میکند. این ویژگیها باعث شده اسلب به عنوان پایه اصلی تولید بیش از ۷۰ درصد محصولات فولادی مانند ورق سیاه و ورق روغنی استفاده شود. ویژگیهای اسلب به شرح زیر است:

- تنوع ابعادی: تولید در ضخامت ۱۵۰ تا ۲۵۰ میلیمتر و طول استاندارد ۱۲ متر

- مقاومت فشاری بالا: تحمل فشار تا ۵۰۰ مگاپاسکال در گریدهای خاص

- سطح یکنواخت: بدون حفره یا ناخالصی با دقت ابعادی

- انعطاف در فرآیند نورد: قابلیت تبدیل به محصولات نهایی در کمتر از ۲ ساعت

- مقاومت حرارتی: عملکرد پایدار در دمای -۲۰ تا +۴۵۰ درجه سانتیگراد

- استانداردهای بینالمللی: مطابقت با استانداردهای ASTM، GOST و ISIRI

مزایای اسلب کاری چیست؟

اسلبکاری به عنوان یکی از مراحل حساس زنجیره تولید مقاطع فولادی، نقشی کلیدی در تضمین کیفیت نهایی این محصولات ایفا میکند. فرایند اسلب کاری با کاهش ۳۰ درصدی ضایعات تولید، به بهینهسازی هزینهها نیز کمک شایانی مینماید. از دیگر مزایای اسلب کاری میتوان به موارد زیر اشاره کرد:

- سرعت تبدیل بالا: تبدیل اسلب به ورق در کمتر از ۲ ساعت با استفاده از خطوط نورد مدرن

- صرفهجویی انرژی: مصرف برق ۱۵۰ کیلووات ساعت به ازای هر تن در کورههای القایی

- انعطاف ابعادی: قابلیت تولید در ضخامت ۱۵۰ تا ۲۵۰ میلیمتر مطابق استاندارد ASTM A615M

- کاهش هزینه حمل: وزن مخصوص ۷.۸۵ گرم بر سانتیمتر مکعب و چگالی یکنواخت

- تولید محصولات جانبی: امکان تولید شمش فولادی از بازیافت ضایعات فرایند اسلب کاری

نورد کاری فولاد بخش مهمی از اسلب کاری است. پیشنهاد میکنیم برای درک بهتر این فرایند، مقاله نورد چیست را مطالعه کنید.

ابعاد اسلب فولادی

ابعاد اسلب فولادی بر اساس استانداردهای بینالمللی و نیاز صنایع مختلف تعیین میشود. در بازار ایران، سه سایز اصلی اسلب به عنوان پایه تولید ورق سیاه و ورق روغنی شناخته میشود. ضخامت این محصول به طور معمول بین ۱۵۰ تا ۲۵۰ میلیمتر متغیر است که با توجه به نوع کوره نورد و فرآیند تولید تعیین میگردد. طول استاندارد اسلبهای فولادی در ایران معمولاً ۱۲ متر و عرض آن بین ۱ تا 2.5 متر طراحی میشوند. این ابعاد با دقت ۲± میلیمتر کنترل میشوند تا کیفیت نهایی محصولات حفظ شود. ابعادهای نرمال اسلبهای فولادی به شرح زیر هستند:

- ابعاد ۲۰۰۰×۱۲۰۰×۲۲۰ میلیمتر: پرکاربردترین سایز برای تولید ورقهای صنعتی با ضخامت متوسط

- ابعاد ۲۵۰۰×۱۵۰۰×۱۸۰ میلیمتر: مناسب برای ساخت ورقهای روغنی با سطح صیقلی و دقت بالا

- ابعاد ۱۸۰۰×۹۰۰×۲۵۰ میلیمتر: مخصوص صنایع سنگین مانند ساخت ریل و شاسی خودروهای باری

تغییرات جزئی در ابعاد میتواند بر قیمت اسلب فولادی تأثیر مستقیم داشته باشد، چرا که ضخامت بیشتر به معنای مصرف انرژی بالاتر در فرآیند نورد است. برای مثال، اسلب ۲۵۰ میلیمتری حدود ۱۵ درصد هزینه تولید بیشتری نسبت به نمونه ۱۸۰ میلیمتری دارد.

برای کسب اطلاعات بیشتر درباره ورق روغنی، میتوانید مقالات مرتبط را در مجله پیوان مطالعه کنید

انواع روشهای تولید اسلب فولادی

انتخاب روش تولید، تأثیر مستقیمی بر کیفیت نهایی، قیمت اسلب فولادی و سازگاری با استانداردهای بینالمللی دارد. در ایران، سه روش اصلی برای تولید اسلب فولادی به کار میرود که هر کدام بسته به نوع مواد اولیه و نیازهای مختلف صنایع طراحی شدهاند.

تولید اسلب فولادی با کوره القایی

کورههای القایی با ایجاد میدان مغناطیسی، فلزات را در زمان کوتاهتری (حدود ۴۵ دقیقه به ازای هر تن) ذوب میکنند. این روش امکان تولید اسلبهای آلیاژی با ترکیبات دقیق (مانند فولاد ضدزنگ گرید ۳۱۶) را فراهم میکند. مصرف انرژی پایین (حدود ۱۲۰ کیلووات ساعت به ازای هر تن) و دقت ابعادی 1± میلیمتر از مزایای کلیدی این روش تولید اسلب است. امروزه بیش از ۶۰ درصد تولید اسلب در ایران به این روش صورت میگیرد.

تولید اسلب فولای در کوره بلند

این روش سنتی با استفاده از ذوب سنگآهن در دمای ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد انجام میشود. مواد مذاب به کمک ریختهگری پیوسته به شکل اسلب درمیآیند. مزیت اصلی این روش، تولید تختال با خلوص بالای 99.5 درصد است که برای ساخت ورق سیاه با کیفیت عالی مناسب است. از معایب این روش میتوان به مصرف انرژی بالا (حدود ۲۵۰ کیلووات ساعت به ازای هر تن) و تولید گازهای گلخانهای اشاره کرد.

تولید اسلب فولادی در کوره الکتریکی

در این روش تولید پیشرفته اسلب، از قراضههای فولادی بازیافتی به عنوان ماده اولیه استفاده میشود. کورههای قوس الکتریکی با توان ۸۰ تا ۱۵۰ مگاوات، قراضهها را در دمای ۱۸۰۰ درجه ذوب میکنند. این روش تا ۴۰ درصد هزینه تولید را کاهش میدهد و برای تولید اسلبهای کمکربن مطابق استاندارد ASTM A36 ایدهآل است. از مشکلات این روش، وابستگی زیاد به ضایعات تفکیکشده و باکیفیت است.

برای آشنایی دقیقتر با فرآیندهای شکلدهی اسلب، پیشنهاد میکنیم مقاله نورد کاری فولاد و نحوه اجرا را مطالعه فرمایید.

معروفترین گریدهای تختال چیست؟

گریدهای اسلب فولادی بر اساس ترکیب شیمیایی و خواص مکانیکی تعیین میشوند که هرکدام کاربردهای خاصی در صنایع مختلف دارند. انتخاب گرید مناسب به عوامل متعددی مانند استانداردهای پروژه، شرایط محیطی و نوع بارگذاری سازه بستگی دارد. در ایران، چهار گرید اصلی اسلب بیشترین سهم بازار را به خود اختصاص دادهاند که هر کدام با یکی از استانداردهای بینالمللی مطابقت دارند:

- گرید 60 مطابق استاندارد ASTM A615M، پرکاربردترین گرید در ساخت اسکلتهای بتنی مسلح است. این گرید با مقاومت کششی ۶۲۰ مگاپاسکال و درصد کربن ۰.۲۵، برای پروژههای ساختمانی در مناطق زلزلهخیز مانند تهران، گزینهای ایدهآل محسوب میشود.

- گریدA572 با مقاومت کششی ۵۰۰ مگاپاسکال، برای ساخت جرثقیلهای سنگین استفاده میشود. این گرید حاوی مقادیر کنترلشده وانادیوم و کُلومبیم است که استحکام آن را در محیطهای خورنده افزایش میدهد. تولید این گرید در کارخانههایی مانندفولاد خوزستان با ظرفیت سالانه ۲ میلیون تن انجام میگیرد.

- گریدAPI X70 در صنعت نفت و گاز، مطابق استاندارد GOST 380 روسی، برای ساخت خطوط لوله فشارقوی به کار میرود. این گرید با ضخامت ۲۵۰ میلیمتر و مقاومت در برابر ترکهای هیدروژنی، تحمل فشار تا ۱۰۰ بار را دارد. پروژههایی که از اسلبهای گرید API X70 در خطوط لوله استفاده میکنند، تا ۵۰% کاهش هزینه تعمیرات و ۳۵% افزایش طول عمر مفید را تجربه مینمایند. بیش از ۴۰ درصد صادرات اسلب ایرانی مربوط به این گرید است.

- گریدST52 آلمانی نیز در تولید ماشینآلات راهسازی و قطعات صنعتی سنگین کاربرد دارد. این گرید با ترکیب ۱.۵ درصد منگنز و ۰.۵ درصد سیلیسیم، قابلیت جوشپذیری عالیای از خود ارائه میدهد.

کاربرد اسلب فولادی

اسلب فولادی به عنوان ماده اولیه، نقش بسیار مهمی در بیش از ۸۰ درصد صنایع فلزی ایفا میکند. کیفیت مکانیکی بالا و قابلیت تبدیل پذیری محصولات تولیدشده از اسلب، آن را به انتخابی ایدهآل تبدیل کرده است. بر اساس آخرین آمارها، ۶۵ درصد اسلب تولیدی ایران در صنایع زیرساختی مصرف میشود که نشان از اهمیت استراتژیک این محصول دارد. کاربردهای اسلب فولادی به شرح زیر است:

۱. ساخت پلهای معلق: اسلبهای گرید HIGH STRENGTH LOW ALLOY با ضخامت ۲۰۰ میلیمتر در پلهای بزرگ استفاده میشوند. مقاومت کششی ۶۲۰ مگاپاسکال این گرید، تحمل بارهای دینامیکی سنگین را ممکن میسازد.

۲. تولید ورقهای صنعتی: بیش از ۷۰ درصد ورق سیاه و ورق روغنی بازار ایران از نورد اسلبهای ۲۲۰ میلیمتری تولید میشوند. این فرآیند در خطوط نورد گرم با سرعت ۱۲ متر بر دقیقه انجام میگیرد.در ادامه این فرآیند، بخشی از محصولات نوردشده برای افزایش دوام و مقاومت در برابر رطوبت و خوردگی، گالوانیزهکاری میشوند و به شکل صفحههای گالوانیزه صنعتی وارد بازار میگردند.

اگر قصد دارید از قیمت صفحه گالوانیزه مطلع شوید، میتوانید به صفحه مربوطه در پیوان مراجعه کنید.

۳. صنعت نفت و گاز: اسلبهای گرید API X70 در ساخت خطوط لوله انتقال گاز فشارقوی کاربرد دارند. این لولهها تا فشار ۱۰۰ بار را با ضخامت دیواره ۲۵ میلیمتر تحمل میکنند.

۴. ماشینآلات سنگین: شاسی کامیونهای باری از اسلبهای ST52 با درصد کربن ۰.۲۲ ساخته میشوند که استحکام کششی آنها به ۵۱۰ مگاپاسکال میرسد. هر شاسی حدود ۱.۲ تن اسلب مصرف میکند.

۵. سازههای فراساحلی: اسلبهای ضدخوردگی با پوشش زینک-آلومینیوم در ساخت سکوهای نفتی در دریا استفاده میشوند. این پوشش طول عمر سازه را تا ۵۰ سال افزایش میدهد.

۶. تولید مخازن تحت فشار: اسلبهای آلیاژی کروم-مولیبدن با ضخامت ۲۵۰ میلیمتر، قادر به تحمل فشارهای بالای ۲۵۰ بار در دمای ۴۵۰ درجه سانتیگراد هستند.

برای بررسی قیمت ورق سیاه که از اسلب تولید شده است، میتوانید به صفحه این محصول مراجعه کنید.

تفاوت اسلب با بیلت و بوم چیست؟

اسلب، بیلت و بوم سه محصول میانی در صنعت فولاد هستند که هر کدام ویژگیها و کاربردهای منحصر به فردی دارند. درک تفاوتهای این محصولات برای انتخاب مناسب در پروژههای صنعتی ضروری است. اگرچه قیمت اسلب فولادی معمولاً از بیلت بالاتر است، اما کاربردهای وسیعتر آن این تفاوت قیمت را توجیه میکند.

اسلب (تختال)

- شکل مقطع: مستطیلِ پهن

- ضخامت: ۱۵۰ تا ۲۵۰ میلیمتر

- کاربرد اصلی: ماده اولیه تولید ورقهای فولادی مانند ورق سیاه و ورق روغنی

- ویژگی خاص: سطح یکنواخت با دقت ابعادی بالا (۲± میلیمتر)

بیلت

- شکل مقطع: مربعی یا مستطیلِ باریک

- ضخامت: ۵۰ تا ۱۵۰ میلیمتر

- کاربرد اصلی: ماده اولیه تولید میلگرد، نبشی و ناودانی

- ویژگی خاص: مناسب برای نورد کاری فولاد در دماهای پایینتر

بوم

- شکل مقطع: دایرهای

- قطر: ۳۰۰ تا ۵۰۰ میلیمتر

- کاربرد اصلی: ماده اولیه ساخت لولههای بدون درز و شمش فولادی بزرگ

- ویژگی خاص: توزیع یکنواخت تنش در مقطع دایرهای

به طور کلی، اسلب به دلیل عرض بیشتر، برای تولید ورقهای پهن مناسبتر است؛ در حالی که بیلت برای محصولات طویل مانند میلگرد کاربرد دارد. بوم نیز بیشتر در صنایعی که نیاز به مقاطع گرد دارند، مانند لولهسازی، استفاده میشود.

کارخانههای تولید اسلب در ایران

ایران با تولید سالانه بیش از ۳۰ میلیون تن فولاد خام در سال، به عنوان یکی از قطبهای مهم تولید اسلب در منطقه شناخته میشود. کارخانههای تولید اسلب در ایران با بهرهگیری از فناوریهای روز، محصولاتی با کیفیت جهانی تولید میکنند که قابلیت رقابت با نمونههای خارجی را دارند. در ادامه، مهمترین تولیدکنندگان اسلب در کشور را معرفی میکنیم:

- فولاد مبارکه اصفهان: بزرگترین تولیدکننده اسلب در ایران با ظرفیت سالانه ۷.۲ میلیون تن؛ این کارخانه با استفاده از تکنولوژی ریختهگری پیوسته، اسلبهایی با ضخامت ۲۰۰ تا ۲۵۰ میلیمتر تولید میکند.

- فولاد خوزستان: دومین تولیدکننده بزرگ اسلب با ظرفیت ۳.۸ میلیون تن در سال؛ این شرکت در تولید اسلب برای استفاده در صنایع نفت و گاز تخصص دارد.

- ذوب آهن اصفهان: این کارخانه با قدمتی بیش از ۵۰ سال، سالانه ۲.۵ میلیون تن اسلب تولید میکند که عمدتاً برای ساخت ورق سیاه استفاده میشود.

- فولاد هرمزگان: این کارخانه جنوبی با ظرفیت ۱.۵ میلیون تن، در تولید اسلبهای ضد خوردگی برای صنایع دریایی تخصص دارد.

- فولاد کاوه جنوب کیش: این شرکت با تولید سالانه ۱.۲ میلیون تن اسلب، در زمینه تولید گریدهای خاص مانند GRADE 60 پیشرو است.

عوامل موثر بر قیمت اسلب

قیمت اسلب فولادی تحت تأثیر عوامل متعددی قرار دارد که شناخت آنها برای فعالان صنعت فولاد و خریداران این محصول ضروری است. در ادامه، مهمترین فاکتورهایی که بر قیمتگذاری اسلب تأثیر میگذارند را بررسی میکنیم.

قیمت مواد اولیه

نوسانات قیمت سنگ آهن و قراضه فولادی به عنوان مواد اولیه اصلی تولید اسلب، تأثیر مستقیمی بر هزینه تمام شده دارد. افزایش ۱۵ درصدی قیمت سنگ آهن در سال اخیر منجر به رشد ۸ درصدی قیمت اسلب فولادی شد.

هزینههای انرژی

مصرف برق و گاز طبیعی در فرآیند تولید اسلب قابل توجه است. افزایش تعرفههای انرژی میتواند هزینه تولید را تا ۱۲ درصد افزایش دهد. در چنین شرایطی، کارخانههایی که از فناوریهای بهینهسازی مصرف انرژی استفاده میکنند، قادر به ارائه قیمتهای رقابتیتری هستند.

نرخ ارز

با توجه به وابستگی بخشی از تجهیزات و مواد اولیه به واردات، نوسانات نرخ دلار بر قیمت نهایی اسلب تأثیرگذار است. هر ۱۰ درصد افزایش نرخ دلار، حدود ۵ تا ۷ درصد قیمت اسلب را افزایش میدهد.

تقاضای بازار داخلی و صادراتی

افزایش تقاضا در بازارهای داخلی یا صادراتی میتواند منجر به رشد قیمت اسلب شود. برای مثال، رشد ۴۰ برابری صادرات اسلب ایرانی در سال گذشته باعث افزایش ۲۰ درصدی قیمتها در بازار داخلی شد.

سیاستهای دولتی

تعرفههای گمرکی، مالیات بر ارزش افزوده و سیاستهای حمایتی دولت از تولیدکنندگان داخلی بر قیمتگذاری اسلب مؤثر است. کاهش ۵ درصدی تعرفه واردات مواد اولیه در سال جاری، قیمت اسلب را حدود ۳ درصد کاهش داد.

تکنولوژی تولید

کارخانههایی که از فناوریهایی با بهرهوری بالا مانند ریختهگری پیوسته استفاده میکنند، قادر به تولید اسلب با هزینه کمتر و کیفیت بالاتر هستند. این امر میتواند تا ۱۰ درصد در قیمت نهایی تأثیرگذار باشد.

برای اطلاع از آخرین قیمتها و بررسی نوسانات بازار این محصول، پیشنهاد میکنیم صفحه قیمت اسلب فولادی را مشاهده کنید یا از کارشناسان ما در پیوان از طریق تماس تلفنی استعلام قیمت بگیرید.

جمع بندی مقاله تختال چیست؟

اسلب چیست، سوالی بود که در این مقاله به طور کامل به آن پاسخ دادیم. در صنایع فلزی، استفاده از اسلب فولادی به عنوان ماده اولیه، توازن قابل توجهی بین سرمایهگذاری اولیه و مزایای بلندمدت ایجاد میکند. اگرچه قیمت اولیه اسلب فولادی با توجه به نوسانات نرخ ارز و هزینه انرژی ممکن است تا ۲۵% بالاتر از محصولات مشابه باشد، اما کاهش ۳۰% ضایعات تولید در فرایند نورد و افزایش ۴۰% سرعت تبدیل به محصول نهایی، بازگشت سرمایه را در بازه 2 ساله تضمین میکند.

این مزایا، اسلب فولادی را به انتخابی مقرونبهصرفه برای پروژههای زیرساختی تبدیل کرده است. برای انتخاب بهینه گرید اسلب متناسب با نیاز پروژه، همین امروز با کارشناسان فنی ما در پیوان تماس بگیرید یا از طریق فرم زیر، درخواست استعلام قیمت خود را ثبت کنید.