همه چیز درباره جوش فورجینگ: از مزایا تا معایب و کاربردها

جوش فورجینگ میلگرد در واقع روشی برای اتصال دو میلگرد به یکدیگر است. برای این منظور دو سر میلگرد تا رسیدن به حالت نیمه مذاب حرارت دیده و گداخته میشوند. بعد از آن با استفاده از پرس هیدرولیک، پنوماتیک یا با استفاده از ضربه این دو مقطع فولادی به یکدیگر متصل میشوند. اگر به دنبال کسب اطلاعات بیشتر در مورد جوش فورجینگ و ضوابط آن هستید، تا انتهای مطلب با پیوان همراه باشید. لازم بهذکر است که امکان دریافت قیمت میلگرد ساختمانی نیز از طریق وبسایت ما وجود دارد.

فهرست

- تاریخچه جوش فورجینگ میلگرد

- جوش فورجینگ چیست؟

- مزایای جوش فورجینگ میلگرد

- معایب جوش فورجینگ

- روشهای مختلف جوش فورجینگ میلگرد چیست؟

- ابزار و دستگاه جوش فورجینگ چیست؟

- کاربرد فورجینگ میلگرد چیست؟

- استحکام جوش فورجینگ و نحوه کنترل کیفیت و بررسی آن

- مراحل انجام جوش فورجینگ میلگرد ها

- فرآیند فورجینگ برای چه فلزاتی قابل انجام است؟

- جمع بندی مقاله جوش فورجینگ چیست

تاریخچه جوش فورجینگ میلگرد

استفاده از فرآیند جوش فورجینگ میلگرد برای اتصال سر به سر دو میلگرد به ژاپن و آمریکا و دههی ۱۹۳۰ میلادی باز میگردد. در آن زمان این روش بهصورت گسترده برای جوشکاری ریل و لوله مورد استفاده قرار میگرفت. بعد از آن افزایش شهرنشینی و ساخت واحدهای مسکونی فراوان باعث شد که مهندسان و معماران به استفاده از این فرآیند برای افزایش استحکام و مقاومت سازه روی آورند. برای آشنایی با سایر روش های اتصال میلگرد به مقاله وصله میلگرد چیست مراجعه کنید.

جوش فورجینگ چیست؟

در پاسخ به سوال جوشکاری فورجینگ چیست باید گفت مطابق با مبحث نهم آییننامهی ساختمان ایران جوش فورجینگ منجر به حذف اورلپ در میلگردها میشود. تا پیش از گسترش فورجینگ از روش اورلپ برای اتصال میلگردهایی با قطر پایین استفاده میشد؛ اما معایب فراوان آن از قبیل ایجاد مقطع ثانویه بزرگتر از حالت پایه، پیچیدگی آرایش میلگردها و استحکام محل اتصال باعث ممنوعیت آن شد. روش جوش فورجینگ فاقد معایب فوق بوده و در مقایسه با روش کوپلر نیز مقرونبهصرفهتر است؛ بنابراین بسیاری از افراد ترجیح میدهند که از آن استفاده کنند. در طی این فرآیند میلگردها بدون استفاده از مواد افزودنی شکل داده شده و با استفاده از حرارت ناشی از گاز استیلن و اکسیژن به دمای مومشدگی میرسند. در نهایت در اثر فشار حاصل از سیلندر هیدرولیک، آرماتورهای کوچک به یکدیگر متصل شده و قطعهی بزرگتری بهدست میآید. برای دیدن قیمت میلگرد سایز 8 امروز برندهای مختلف کلیک کنید.

مزایای جوش فورجینگ میلگرد

جوش فورجینگ بهعنوان یکی از روشهای مدرن و اقتصادی اتصال میلگردها، مزایای قابل توجهی دارد که باعث شده در پروژههای عمرانی بزرگ مورد توجه قرار گیرد. از جمله مهمترین این مزایا عبارتند از:

- مقاومت بالا: نقطه جوش در این روش بسیار مستحکم است و در صورت اجرای صحیح، حتی از خود میلگرد هم مقاومتر خواهد بود.

- کاهش هزینهها: این فرآیند نیازی به الکترود یا مواد مصرفی ندارد و با تجهیزات ساده قابل اجراست، در نتیجه هزینه اجرا بهمراتب پایینتر است.

- استفاده از ضایعات: میلگردهای باقیمانده یا کوتاهشده را هم میتوان در فرایند جوش سر به سر میلگرد استفاده کرد، بدون ایجاد پرتی زیاد.

- اتصال یکپارچه و مؤثر: انتقال نیرو بهصورت کامل انجام میشود و پیوستگی سازهای حفظ خواهد شد.

- صرفهجویی در وزن سازه: حذف اورلپ، باعث سبکتر شدن اسکلت بتنی و در نتیجه بهبود عملکرد لرزهای میشود.

- سرعت اجرا بالا: اجرای فرآیند سریع، دقیق و با خطای کمتر انجام میشود.

- بدون محدودیت طول یا قطر: این روش برای میلگردهایی با اندازههای مختلف قابل استفاده است و محدودیتی در اتصال وجود ندارد.

اطلاعات بیشتر: شابلون میلگرد و کاربرد آن در ساخت و ساز

معایب جوش فورجینگ

با وجود تمام مزایای فنی و اقتصادی جوش فورجینگ، این روش نیز مانند هر فناوری دیگری معایب خاص خود را دارد که در هنگام انتخاب یا اجرا باید به آنها توجه شود:

- نیاز به اپراتور ماهر: اجرای دقیق فرآیند فورجینگ میلگرد، به دانش و تجربه اپراتور بستگی دارد. کوچکترین خطا در فشار یا زمان جوش میتواند کیفیت اتصال را کاهش دهد.

- کنترل دشوار حرارت: در جوش فورجینگ امکان کنترل دقیق دمای میلگردها وجود ندارد. حرارتدهی بیشتر بهصورت تجربی انجام میشود و همین موضوع میتواند باعث کاهش استحکام اتصال شود.

- نبود استاندارد عددی دقیق برای دما و زمان: برخلاف برخی روشهای جوشکاری صنعتی، در جوش سر به سر میلگرد، دستورالعمل عددی مشخصی برای میزان حرارت و زمان نگهداشتن میلگرد در دستگاه وجود ندارد. این کار نیازمند آزمون و خطای فنی توسط فورجینگکار است.

- تاثیر منفی شرایط محیطی: دمای پایین یا جریان باد میتواند فرآیند گرمکردن یا سرد شدن میلگرد را مختل کند. در مناطق سرد، میلگردهای فورجشده بیشتر در معرض شکنندگی قرار میگیرند.

- حساسیت به میزان فشار: فشار دستگاه فورجینگ باید دقیق و یکنواخت باشد. فشار کم یا بیشازحد باعث افت کیفیت جوش، ترک خوردگی یا کاهش مقاومت نهایی میشود.

- لزوم کنترل کیفی مداوم: در صورت نبود نظارت دقیق و تستهای غیرمخرب (مثل تست التراسونیک)، ممکن است بخشی از جوشها ضعیف و غیرقابل قبول باشند که در پروژههای بزرگ خطرساز است.

در پروژههایی که به استحکام، ایمنی و کیفیت بالایی نیاز دارند، بهتر است فرآیند جوش فورجینگ تحت نظارت مهندس ناظر، همراه با تستهای کنترل کیفیت و توسط تیمهای متخصص اجرا شود.

روشهای مختلف جوش فورجینگ میلگرد چیست؟

روشهای مختلفی برای فورجینگ میلگرد ستون وجود دارد که هرکدام مزایا و معایب خاص خود را دارند. برای آشنایی با این روشها و ضوابط جوش فورجینگ این قسمت را از دست ندهید.

1. جوشکاری قوس الکتریکی

در حال حاضر از این روش جوش فورجینگ میلگرد ستون بهصورت گسترده برای اتصال آرماتورها به یکدیگر استفاده میشود. برای این منظور یک قوس الکتریکی بین الکترود فلزی و قطعهی مورد نظر قرار داده و با استفاده از جریان متناوب یا مستقیم گوی ریز فلز مذاب را از الکترود فلزی به درز جوش منتقل میکنند. جالب است بدانید که یک نگهدارنده یا دستگاه گیره با دستهی عایق جریان جوشکاری را به الکترود منتقل میکند.

2. فرآیند ترموشیمیایی

در حال حاضر این فرآیند صرفاً برای تولید نوعی ورق خاص مورد استفاده قرار میگیرد.

3. فورجینگ پرسی

این فرآیند که در دسته عمیات فورجین نسبتاً سریع قرار دارد؛ تنها با اعمال فشاری مشخص انجام میشود.

4. جوشکاری با استفاده از قوس محافظ گاز

در این فرآیند از عملیات فورجینگ گازهای بیاثر مانند آرگون یا هلیوم استفاده شده و به این ترتیب آسیبی به اتمسفر وارد نمیشود.

5. فورجینگ قالب باز

این روش بهصورت گسترده در زرگری و برای شکل دادن به قطعات بزرگ با اشکال ساده استفاده میشود.

6.فورجینگ سرد

در این روش، قطعه در دمای محیط و بدون حرارتدهی، تنها با نیروی فشار بالا شکل داده میشود.

7. فورجینگ چند جهته

قطعه حرارتدیده از چند جهت تحت فشار قرار میگیرد تا شکلهای پیچیدهتری در جهات افقی و عمودی به خود بگیرد.

8. فورجینگ در نورد

قطعه پس از گرم شدن از بین دو غلتک که در جهت مخالف میچرخند، عبور داده میشود تا تغییر شکل کنترلشدهای ایجاد شود.

9. فورجینگ قالب بسته

در این روش، قطعه گرمشده بهطور کامل در قالب قرار میگیرد و قالبها با ضربه یا فشار آن را دقیقاً به شکل مورد نظر درمیآورند.

10. فورجینگ همدما

در این فرایند، هم قطعه و هم قالب تا دمای بالا گرم میشوند تا شکلپذیری میلگرد افزایش یافته و خواص نهایی آن بهبود یابد.

11. فورجینگ کلهزنی

برای ساخت پیچ، میخ و پرچ؛ انتهای مفتول فلزی در قالب فشرده میشود تا قسمت کلگی شکل بگیرد.

مطالب مرتبط: محاسبه تعداد میلگرد در ستون

ابزار و دستگاه جوش فورجینگ چیست؟

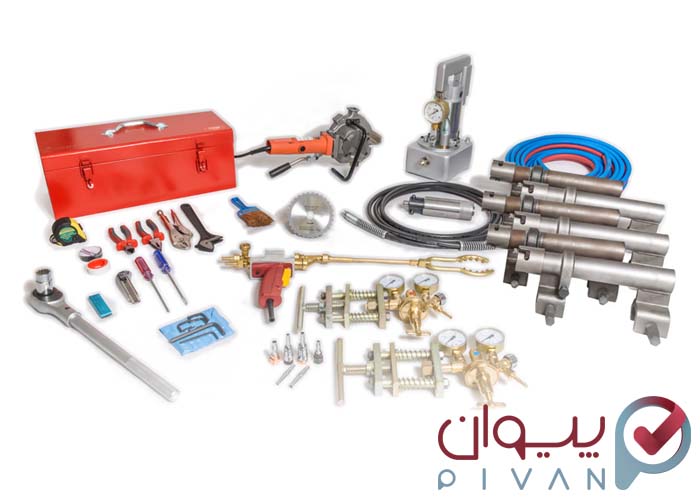

بعد از مطلع شدن از پاسخ پرسش «فورجینگ میلگرد چیست؟» باید با ابزارهای مورد نیاز برای انجام این فرآیند آشنا شوید. دستگاه جوش فورجینگ شامل موارد زیر است:

- کپسول اکسیژن به همراه کنترلکننده

- کپسول گاز استیلن به همراه کنترلکننده

- نازل اکسیژن و استیلن

- مشعل و حرارت موردنیاز انجام عملیات فورجین میلگرد

دستگاهی تحت عنوان کمپرسور نیز برای جوش فورجینگ میلگرد ستون مورد استفاده قرار میگیرد که متشکل از موارد زیر است:

- پمپهای فشار مخصوص

- پدال پمپ

- نازل فشار هیدرولیکی

- سیلندر رم یا RAM

- گیرههایی برای نگهداری میلگرد در سطح که نیاز به دخالت انسانی نداشته باشد

- سیلندر خارجی

یکی دیگر از دستگاههای فورجینگ میلگرد، دستگاه برش نام داشته و بهمنظور یکدست و صاف کردن مقاطع و سطح برشخورده میلگردها در عملیات فورجین استفاده میشود.

بیشتر بخوانید: میلگرد زیگزاگ چیست؟

قبل از انجام جوشکاری با استفاده از دستگاه برش لبهها برش خورده و به این ترتیب هرگونه لهشدگی، زنگزدگی، اکسید و همینطور ناصافی و تاخوردگی از بین میرود. دستگاهی تحت عنوان ابزار برش سرد نیز مورد نیاز است؛ چرا که سطح برش خورده باید فاقد زنگزدگی یا خوردگی باشد. یکی دیگر از دستگاههای مورد استفاده در عملیات فورجینگ میلگرد در تهران که مشابه سیستم هیدرولیک خودروها است، سیستم اعمال فشار نامیده شده و فشار لازم را از طریق روغن اعمال میکند. در نهایت مشعلی نیز برای کنترل گاز و هدایت آنها مورد استفاده قرار میگیرد که باید استانداردترین حالت ممکن را داشته باشد. لازم بهذکر است که انواع دستگاه عملیات فورجینگ میلگرد ژاپنی نیز برای انجام این کار وجود دارند.

بیشتر بخوانید: کارخانه فولاد مبارکه اصفهان

کاربرد فورجینگ میلگرد چیست؟

عملیات فورجینگ در شهرهای مختلف کشور و با هدف ساخت محصولات گوناگونی انجام میشود. بنابراین از فورجینگ میلگرد در اصفهان میتوان در صنایع زیر استفاده کرد:

۱. ساخت ابزار صنعتی

۲. کشتیسازی

۳. ساخت ابزار صنعتی

۴. ساخت خودرو

۵. ساخت پیچ و مهره

۶. ساخت میل لنگ

۷. ساخت تجهیزات صنایع دفاعی

اطلاعات بیشتر: نحوه تشخیص سایز میلگرد چگونه است؟

استحکام جوش فورجینگ و نحوه کنترل کیفیت و بررسی آن

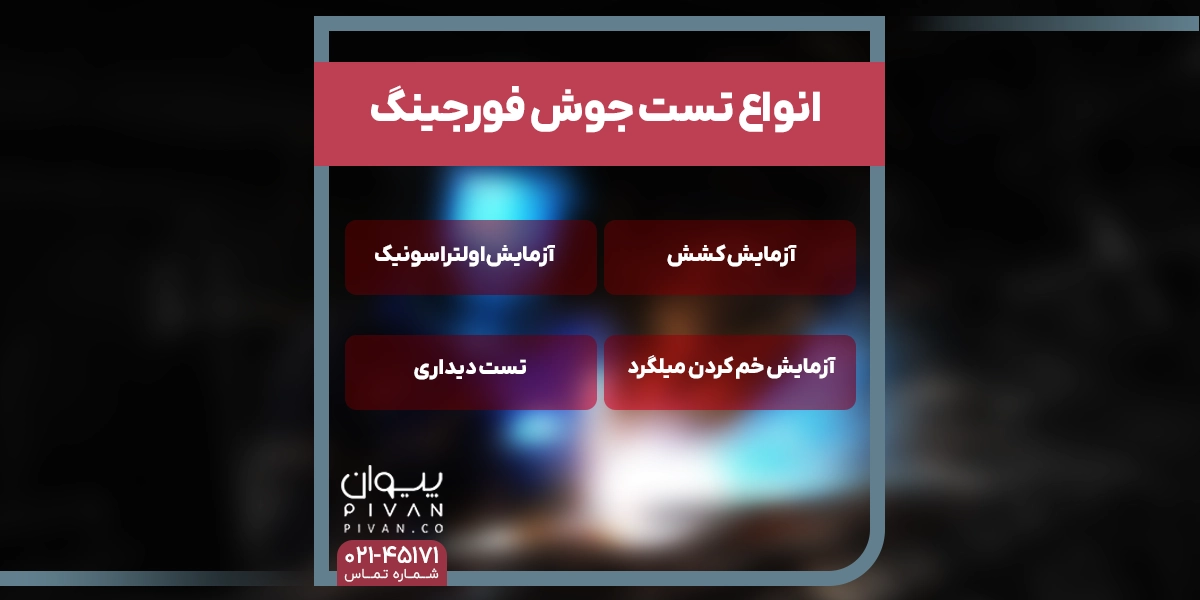

در شرکت اجرای فورجینگ میلگرد در شهرهای مختلف بعد از اتمام فرآیند، محصول به بخش کنترل کیفی برده شده و میزان مقاومت آن بررسی میشود. به دلیل نقشی کلیدی میلگرد در ساختمان باید از استحکام صددرصدی آن اطمینان حاصل کنید. چند روش مختلف برای آزمایش کیفی جوش فورجینگ میلگرد مشهد و شهرهای مختلف کشور وجود دارد که یکی از آنها آزمایش کشش است. در آزمایش کشش، میلگرد توسط دستگاههای کشش کشیده میشود. درصورتیکه اتصال میلگردها از کیفیت چندان بالایی برخوردار نباشد، قطعات ترک خورده و در مدت زمان کوتاهی از هم جدا میشوند.

روش بعدی آزمایش اولتراسونیک است که در آن احتمال بروز آسیب برای میلگردها درصورتیکه جوش نبوده باشند، وجود ندارد. در این آزمایش پرتوهای نوری روی میلگرد تابیده شده و بهوسیلهی آنها نقاط شکننده و آسیبپذیر میلگرد مشخص میشود. با توجه به موارد فوق میتوان نتیجه گرفت که آزمایش اولتراسونیک در دسته روشهای غیرتخریبی و شیمیایی قرار دارد.

روش مهم بعدی که معمولاً برای بررسی استحکام جوش فورجینگ میلگرد مورداستفاده قرار گرفته و هزینه زیادی نیز برای مجری طرح ندارد، آزمایش خم کردن میلگرد است. در این آزمایش، میلگرد را در زاویه خم تا 90 درجه قرار میدهند و در صورت یافتن هرگونه شکست در محل جوش به این نتیجه میرسند که کیفیت فورجینگ میلگرد بسیار پایین است. بنابراین خم کردن میلگرد در دسته تستهای تخریبی قرار دارد چون در برخی موارد سبب بروز آسیب در میلگرد میشود.

روشی نیز تحت عنوان تست دیداری وجود دارد که در حقیقت همان بررسی شکل ظاهری به منظور یافتن نواقص عملیات فورجینگ است. در جوش کامل انتظار میرود که شیب ملایمی از قسمت جوش تا قطر اندازه میلگرد به وجود آمده باشد. اگر حرارت بیش از حد موردنیاز باشد یا این که پمپ فشار دچار اختلال شده باشد احتمالاً این شیب ملایم به وجود نیامده و اگر فشار و یا کششی وارد شود، حتی باعث شکستن و از هم جداشدن و گسیختن میلگرد حاصله از فورجینگ میشود.

جهت آشنایی بیشتر با محصولات کارخانه سیادان ابهر زنجان و میلگرد تولیدی این کارخانه میتوانید به صفحه این کارخانه در سایت پیوان مراجعه کنید.

مراحل انجام جوش فورجینگ میلگرد ها

در روش فورجینگ پس از این که میلگردها از دو سر توسط دستگاه برش صاف و یکدست و تمیز شدند، توسط گیرههای متخصص در یک راستا و روبروی هم قرار میگیرند. میلههایی که بهعنوان نگهدارنده استفاده میشوند خود از انواع ثابت، متحرک و پیچها تشکیل میشوند. پس از آن میتوان زاویه قرارگیری میلگرد را بهصورت کاملاً همسان و برابر با هم تنظیم کرد. سپس شیر دو کپسول اکسیژن و ماده استیلن باز شده و گازها با حد و میزانی که مناسب است و توسط فورجینگ کار متخصص این امر تشخیص داده میشود، باز میشوند. در مرحلهی بعد هرکدام از این گازها وارد نازل شده و فشار آنها را میتوان با فشارسنج نصب شده روی کپسولها تنظیم و یکدست کرد.

در عملیات جوش فورجینگ میلگرد بر اساس کنترلری که روی کپسولها نصب شده است میتوان فشار گاز خارج شده و فشار گاز درون کپسول را تشخیص داد. باید بدانید که این دو پارامتر با یکدیگر رابطه عکس دارند؛ بنابراین زمانی که نازلها با یکدیگر یکی میشوند و یک گاز خروجی ترکیبی وارد لوله مشعل میگردد؛ میتوان با شیر تنظیم مقدار آن را تغییر داد.

در نهایت پس از نرم شدن میلگردها با این گاز، کمپرسور در دستگاه جوش فورجینگ میلگرد وارد کار میگردد. این دستگاه فشاری هیدرولیکی ایجاد کرده و دو میله را بهصورت هم اندازه در هم فرو میبرد. میلگردهایی که ضخامت زیادی دارند بین 1 تا 3 ثانیه زمان نیاز دارند تا به این حالت برسند. فشار گاز نیز میبایست در مخزن اکسیژن و استیلن برابر با 5 تا 7 و 0.5 بار باشد.

جهت کسب اطلاعات بیشتردر مورد کوپلینگ میلگرد و نحوه کاربرد آن در سازههای مختلف به مقاله مربوطه مراجعه کنید.

فرآیند فورجینگ برای چه فلزاتی قابل انجام است؟

فرآیند فورجینگ برای فلزاتی مناسب است که دارای قابلیت تغییر شکل پلاستیکی بالا باشند؛ یعنی فلز بتواند تحت فشار، شکل خود را تغییر دهد، بدون اینکه ترک بخورد یا بشکند و پس از برداشته شدن فشار، به حالت اولیه برنگردد. فلزاتی که معمولاً برای فورجینگ استفاده میشوند، عبارتند از:

-

فولاد (کمکربن و پرکربن): فولاد یکی از رایجترین فلزات مورد استفاده در فورجینگ است. این فلز با توجه به ترکیب کربنی خود، قابلیت تغییر شکل خوبی دارد و در صنایع مختلف مانند خودروسازی، هوافضا و ساخت ابزارهای صنعتی کاربرد دارد.

-

آلومینیوم: آلومینیوم بهدلیل وزن سبک و خواص مکانیکی مناسب، در صنایع هواپیماسازی، خودروسازی و ساخت قطعات الکترونیکی مورد استفاده قرار میگیرد.

-

مس: مس بهدلیل هدایت الکتریکی و حرارتی بالا، در تولید قطعات الکتریکی، لولهها و سیمها کاربرد دارد.

-

تیتانیوم: تیتانیوم فلزی سبک و مقاوم است که در صنایع هوافضا، دفاعی و پزشکی برای تولید قطعات پیچیده استفاده میشود.

-

نیکل و آلیاژهای نیکلی: آلیاژهای نیکلی بهدلیل مقاومت بالا در برابر حرارت و خوردگی، در صنایع انرژی، شیمیایی و هوافضا کاربرد دارند.

-

چدنهای هیپویوتکتوئید: برخی از چدنهای هیپویوتکتوئید نیز قابلیت جوش فورجینگ را دارند، هرچند شکنندگی بالایی دارند.

جمع بندی مقاله جوش فورجینگ چیست

در این مطلب توضیحاتی در پاسخ به سوال جوشکاری فورجینگ چیست ارایه دادیم. در حال حاضر جوش فورجینگ یکی از رایجترین روشهای اتصال میلگردها به هم در ایران و جهان است؛ اما به دلیل معایب ذکر شده در بسیاری از کشورها فورجینگ میلگرد ستون منسوخ شده است. انتظار میرود که بزودی این روش در ایران نیز منسوخ گردد. فورجینگ میلگرد ستون، جوش فورجینگ، دستگاه جوش فورجینگ و اجرای فورجینگ میلگرد دیگر موضوعاتی بودند که در این مقاله مورد بررسی قرار داده و اطلاعات لازم را در اختیار شما قرار دهیم. پیوان از شرکت های عرضه کننده انواع میلگرد در کشور می باشد. جهت اشنایی با دیگر محصولات و مشاوره در زمینه خرید میلگرد می توانید با پیوان تماس بگیرید.