فولاد چیست و چه مدلهایی دارد

فولاد آلیاژی از آهن و کربن است که در مقایسه با سایر شکلهای آهن، از استحکام و مقاومت بیشتر در برابر شکستگی برخوردار است. عناصر مختلف دیگری مانند کروم، منگنز و سیلیسیم نیز ممکن است در ترکیب آن وجود داشته باشند. فولاد به دلیل هزینه نسبتاً کم، در دسترس بودن و تطبیق پذیری بالایی که دارد، به طور گسترده در ساختمان و صنعت مورد استفاده قرار میگیرد. میزان کربن موجود در فولاد تا ۲ درصد متغیر است که بر سختی، شکل پذیری و استحکام کششی این ماده تأثیر میگذارد. فعل و انفعال اتم های آهن با کربن و سایر عناصر آلیاژی نیز بر ساختار کریستالی و خواص مکانیکی آن تاثیر می گذارد. بسته به ترکیب، روشهای فرآوری و کاربردها، انواع و گریدهای متعددی از فولاد وجود دارد. در این مقاله به بررسی این موضوع پرداخته و آشنایی بیشتری با این فلز ارزشمند پیدا خواهیم کرد.

فهرست

- فولاد چیست و چه تفاوتی با آهن دارد؟

- خواص فولاد چیست؟

- سوپر آلیاژهای فولادی

- فولاد ابزار چیست؟

- فولادهای زنگ نزن مقاوم در برابر حرارت

- فولادهای ASTM (تقسیمبندی فولاد بر اساس استحکام فیزیکی)

- فولادهای ماریجینگ

- فولادسازی اولیه

- فولادسازی ثانویه

- جدول مراحل فولادسازی ثانویه

- ریخته گری فولاد

- شکل دهی فولاد

- تصفیه فولاد

- جدول مراحل تصفیه فولاد

فولاد چیست و چه تفاوتی با آهن دارد؟

فولاد و آهن هر دو از مواد فلزی پرکاربرد در صنایع و مصارف گوناگون هستند. اما این دو ماده کاملاً با هم یکسان نیستند. مهمترین تفاوت فولاد و آهن این است که آهن یک عنصر طبیعی موجود در پوسته زمین است، در حالی که فولاد آلیاژی است که با ترکیب آهن و کربن با نسبتهای مشخص ساخته میشود. میزان کربن موجود در آلیاژ بر خواص و عملکرد نهایی آن تأثیر میگذارد. آهن، با توجه به میزان کربن موجود در خود به دو نوع چدن و آهن نرم تقسیم میشود. چدن دارای ۲.۱۱ تا ۴.۳ درصد کربن است که آن را سخت، بادوام و مناسب برای ریختهگری میکند، اما در عین حال ترد بوده و شکلدهی آن دشوار است.

آهن نرم با داشتن کمتر از ۰.۰۲ درصد کربن، نرم، قابل انعطاف و چکشخوار است؛ اما مقاومت و سختی کمی دارد. این آهن را میتوان به شکل مفتول درست کرد، آن را به شکلهای مختلف آهنگری کرد یا جوش داد. از سوی دیگر، فولاد آلیاژی است که علاوه بر آهن و کربن، حاوی عناصر دیگری مانند منگنز، کروم، نیکل یا مولیبدن نیز میباشد. میزان کربن در فولاد بین ۰.۰۲ تا ۲.۱۱ درصد متغیر است که به آن تعادلی از استحکام، سختی، چقرمگی و قابلیت کشش میدهد. فولاد را میتوان بر اساس ترکیب، ساختار و خواص آلیاژ آن به گروههای مختلف طبقهبندی کرد. به عنوان مثال، فولاد ضد زنگ نوعی فولاد است که حداقل ۱۰.۵ درصد کروم دارد که به آن مقاومت در برابر خوردگی میدهد.

تفاوت فولاد با آهن و دیگر مقاطع فلزی |

||

|---|---|---|

| ماده | توضیحات | تفاوت با دیگر مادهها |

| آهن | عنصری طبیعی در پوسته زمین که میتواند به دو نوع چدن و آهن نرم تقسیم شود. | عنصر طبیعی، محصول معدنی، با مقادیر متغیر کربن |

| فولاد | آلیاژی از آهن و کربن با نسبتهای مشخص که میتواند حاوی عناصر دیگری نیز باشد. | آلیاژ، با مقادیر متغیر کربن و دیگر عناصر، محصول صنعتی و تولیدی، متنوع در خصوص خواص و استفادهها، مانند فولاد ضد زنگ. |

| چدن | نوعی از آهن با مقدار بالایی کربن که سخت و بادوام است، اما ترد و شکلدهی آن دشوار است. | دارای مقدار زیاد کربن (2.11 تا 4.3 درصد) |

| آهن نرم | نوعی از آهن با مقدار کمتری کربن که نرم، انعطافپذیر و قابل شکلدهی است، اما مقاومت و سختی کمتری دارد. | دارای مقدار کم کربن (کمتر از 0.02 درصد) |

| فولاد ضد زنگ | نوعی از فولاد که حداقل 10.5 درصد کروم دارد و مقاومت در برابر خوردگی دارد. | حاوی کروم به میزان حداقل 10.5 درصد، مقاوم در برابر خوردگی و زنگ زدگی، استفاده در صنایع خاص مانند صنایع غذایی و پزشکی |

| فولاد سازهای | فولادی که به منظور استفاده در سازهها و ساختمانها تولید میشود و خواصی مانند استحکام و انعطافپذیری بالایی دارد. | برای استفاده در سازهها و ساختمانها، خواص مناسبی از جمله استحکام و انعطافپذیری را دارد. |

خواص فولاد چیست؟

فولاد خواص مختلفی دارد که به ترکیب شیمیایی، ساختار بلوری، عملیات حرارتی و پردازش آن بستگی دارند. برخی از خواص رایج فولاد عبارتند از:

۱. مقاومت کششی: این مقاومت، میزان فشاری است که فلز قبل از شکستن یا تغییر شکل میتواند تحمل کند. فولاد در مقایسه با سایر فلزات دارای مقاومت کششی بالایی است که آن را برای کاربردهایی که نیاز به ظرفیت باربری بالا دارند مناسب میسازد.

۲. مقاومت تسلیم: میزان فشاری که باعث تغییر شکل دائمی در فلز میشود، مقاومت تسلیم نام دارد. فولاد در مقایسه با سایر فلزات دارای مقاومت تسلیم بالایی است، به این معنی که میتواند پس از اعمال فشار، شکل خود را حفظ کند.

۳. سختی: به مقاومت فلز در برابر فرورفتگی یا سایش اشاره دارد. فولاد نسبت به سایر فلزات سختی بالایی دارد که آن را برای کاربردهایی مناسب میسازد که نیاز به مقاومت بالایی در برابر سایش دارند.

۴. شکل پذیری: توانایی فلز برای کشیده شدن یا کش آمدن و تبدیل شدن به سیمهای نازک، بدون شکستن را میزان شکلپذیری آن فلز میگویند. فولاد در مقایسه با سایر فلزات تا حد متوسطی شکل پذیر است، به این معنی که میتوان آن را بدون ترک خوردگی به شکلهای پیچیده درآورد.

۵. چکش خواری: منظور از چکشخواری، توانایی فلز برای چکش کاری یا نورد شدن به ورقهای نازک، بدون شکستن است. در مقایسه با سایر فلزات، فولاد داری قابلیت چکشخواری متوسطی است، به این معنی که آن را میتوان بدون ترک خوردگی به شکل صفحات نازکی صاف کرد.

۶. جوش پذیری: این خاصیت در یک فلز به توانایی آن برای ادغام شدن و جوش خوردن به یک فلز دیگر، از طریق فرآیند جوش دادن است. فولاد در مقایسه با سایر فلزات جوش پذیری خوبی دارد، به این معنی که به راحتی میتوان آن را با سایر اجزای فولادی یا مواد دیگر متصل کرد.

۷. مقاومت در برابر خوردگی: میزان مقاومت یک فلز در برابر واکنشهای شیمیایی یا الکتروشیمیایی که باعث خرابی یا از بین رفتن مواد میشوند، مقاومت در برابر خوردگی نام دارد. فولاد در مقایسه با سایر فلزات مقاومت در برابر خوردگی پایینی دارد، به این معنی که به راحتی مورد حمله اکسیژن، آب، اسید یا نمک قرار میگیرد. با این حال، برخی از انواع فولاد به دلیل افزودن عناصر آلیاژی مانند کروم یا نیکل مقاومت در برابر خوردگی بالاتری دارند.

بررسی خواص فولاد |

||

| خواص فولاد | توضیحات | تفاوت با سایر فلزات |

|---|---|---|

| مقاومت کششی | مقاومت کششی فلز قبل از شکستن یا تغییر شکل. فولاد دارای مقاومت کششی بالایی است. | برای کاربردهایی که نیاز به ظرفیت باربری بالا دارند، فولاد مناسب است. |

| مقاومت تسلیم | مقاومت فلز در برابر تغییر شکل دائمی. فولاد دارای مقاومت تسلیم بالایی است. | پس از اعمال فشار، فولاد میتواند شکل خود را حفظ کند. |

| سختی | مقاومت فلز در برابر فرورفتگی یا سایش. فولاد دارای سختی بالایی است. | فولاد برای کاربردهایی که نیاز به مقاومت بالایی در برابر سایش دارند، مناسب است. |

| شکل پذیری | توانایی فلز برای تبدیل شدن به سیمهای نازک بدون شکستن. فولاد متوسط شکل پذیر است. | میتوان آن را بدون ترک خوردگی به شکلهای پیچیده درآورد. |

| چکشخواری | توانایی فلز برای نورد شدن به ورقهای نازک بدون شکستن. فولاد دارای چکشخواری متوسط است. | میتوان آن را بدون ترک خوردگی به شکل صفحات نازکی صاف کرد. |

| جوش پذیری | توانایی فلز برای ادغام و جوش خوردن به فلز دیگر. فولاد دارای جوش پذیری خوبی است. | به راحتی میتوان آن را با سایر اجزای فولادی یا مواد دیگر متصل کرد. |

| مقاومت در برابر خوردگی | مقاومت فلز در برابر واکنشهای شیمیایی یا الکتروشیمیایی. فولاد مقاومت متوسطی دارد. | در برابر حمله اکسیژن، آب، اسید یا نمک مقاومت کمی دارد. افزودن عناصر آلیاژی میتواند مقاومت را افزایش دهد. |

سوپر آلیاژهای فولادی

سوپرآلیاژهای فولادی، گروهی از آلیاژها هستند که میتوانند در دمای بالا کار کنند و دارای استحکام مکانیکی عالی، مقاومت در برابر خزش، خوردگی و اکسیداسیون نیز هستند. آنها عمدتا از آهن، نیکل، کبالت و عناصرِ مختلفِ تشکیل دهندهِ کاربید مانند کروم، مولیبدن، تنگستن و وانادیم تشکیل شدهاند. سوپرآلیاژهای فولادی به طور گسترده در صنایع هوافضا، تولید برق و صنایع شیمیایی برای کاربردهایی که به عملکرد بالا در شرایط سخت نیاز دارند مورد استفاده قرار می گیرند.

فولاد ابزار چیست؟

فولاد ابزار نوع خاصی از فولاد است که به طور ویژه برای ساخت ابزار و قالبگیری مانند ابزارهای برش، قالب، ابزارهای دستی، چاقو و غیره طراحی شده است. فولاد ابزار دارای سختی بالا، مقاومت در برابر سایش، چقرمگی و مقاومت در برابر نرم شدن در دماهای بالا است. فولاد ابزار معمولاً با کربن و عناصر دیگر مانند کروم، وانادیم، مولیبدن و تنگستن ترکیب و آلیاژ میشود تا خواص بهتری پیدا کند. فولاد ابزار بر اساس ترکیب و ویژگیهایی که دارد، به دستههای مختلفی مانند سخت شونده با آب، کار سرد، کار گرم، مقاوم در برابر ضربه، سرعت بالا و فولاد ابزار با کاربرد خاص طبقه بندی میشود. برای کسب اطلاعات بیشتر مقاله فولاد ابزاری چیست را بخوانید.

فولادهای زنگ نزن مقاوم در برابر حرارت

آنها عمدتا از آهن، کروم، نیکل و سایر عناصر آلیاژی تشکیل شدهاند که پایداری و مقاومت آنها را در برابر اکسیداسیون دمای بالا بهبود میبخشد. فولادهای زنگ نزن مقاوم در برابر حرارت برای کاربردهایی مانند قطعات کوره، مبدلهای حرارتی، دیگهای بخار، توربینها و های خروجی استفاده میشوند.

فولادهای ASTM (تقسیمبندی فولاد بر اساس استحکام فیزیکی)

فولادهای ASTM گروهی از مقاطع فولادی هستند که توسط انجمن مواد و آزمون آمریکا (ASTM) بر اساس استحکام فیزیکی و خواص مکانیکی آنها طبقه بندی میشوند. این مقاطع به چهار دسته اصلی تقسیم می شوند: فولادهای کربنی، آلیاژی، زنگ نزن و فولادهای ابزار. هر دسته دارای گریدهای مختلفی است که ترکیب شیمیایی و حداقل استحکام کششی فولاد را مشخص میکند. به عنوان مثال، ASTM A36 از نوع کربنی با حداقل استحکام کششی است، در حالی که ASTM A514 از نوع کم آلیاژ با حداقل استحکام کششی است. این فولادها قیمت متفاوتی نسبت به انواع دیگر دارند. به همین خاطر، قیمت تیرآهن یا میلگرد تولید شده توسط فولاد آلیاژی عموماً با همتایان خود در بازار متفاوت است. برای مشاهده جدول قیمت تیرآهن کلیک کنید.

فولادهای ماریجینگ

فولاد ماریجینگ نوعی آلیاژ فولاد کم کربن است که بدون از دست دادن قابلیت ارتجاعی، از استحکام و چقرمگی بالایی برخوردار است. نام ماریجینگ (Maraging) از ترکیب مارتنزیت (artensitic) و پیرشدگی (aging) گرفته شده است که به فرآیند سخت شدن رسوبی اشاره دارد که بدون وجود کربن اتفاق میافتد. به جای کربن، فولاد ماریجینگ به افزودن عناصر دیگری مانند نیکل، کبالت، مولیبدن، تیتانیوم و آلومینیوم برای تشکیل ترکیبات بین فلزی متکی است که ماتریس مارتنزیتی را تقویت میکند. جالب است بدانید که میزان کربن در ترکیب این آلیاژها ناخالصی در نظر گرفته میشود و معمولاً مقادیر آن کمتر از ۰.۰۳ درصد نگه داشته میشود.

فولاد ماریجینگ قابلیت سختی پذیری بالایی دارد و میتوان آن را به گونهای آبدهی کرد که مارتنزیتی انعطاف پذیر و بدون ترک تشکیل شود. سپس آلیاژ را میتوان در دمای پایین استراحت داد و به اصطلاح پیر کرد تا فازهای بین فلزی رسوب کند که این کار مقاومت تسلیم و سختی را افزایش میدهد. فولاد ماریجینگ میتواند در عین حفظ خاصیت چقرمگی و مقاومت به ضربهی خود، به مقاومت تسلیم تا 500 ksi یا بالاتر دست یابد. این فولاد همچنین از قابلیت ماشین کاری، جوشکاری و پایداری ابعادی خوبی برخوردار است. این ماده به طور گسترده در کاربردهایی که نیاز به عملکرد بالا و قابلیت اطمینان دارند، مانند اجزای هوافضا، موتورهای موشک، پوستههای موشک، ابزار و تجهیزات ورزشی یا تجهیزات قالب سازی مورد استفاده قرار می گیرد.

فولادسازی اولیه

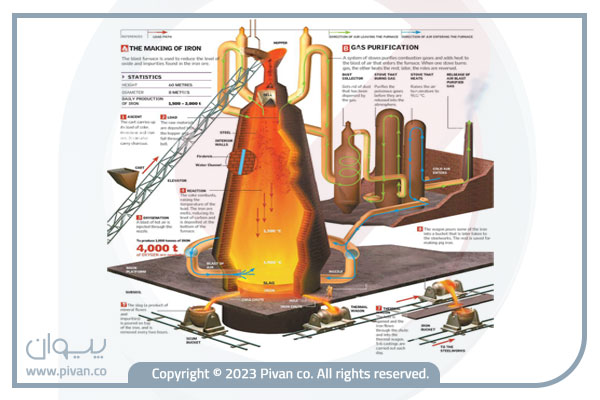

فرایند تولید اولیه فولاد شامل تبدیل سنگ آهن و یا ضایعات به فولاد است. دو روش اصلی برای تولید اولیه فولاد وجود دارد: روش کوره بلند/کوره اکسیژن قلیایی (BF/BOF) و روش کوره قوس الکتریکی (EAF).

روش کوره بلند/کوره اکسیژن قلیایی

روش (BF/BOF) رایجترین روش تولید فولاد است و حدود ۷۰ درصد از تولید جهانی فولاد را تشکیل میدهد. در این روش از کورههای بلند برای تبدیل سنگ آهن به چدن استفاده میشود سپس در کوره اکسیژن قلیایی به فولاد تبدیل می شود. کوره بلند یک محفظه عمودی بزرگ است که از زغال سنگ، سنگ آهن و آهک بارگیری میشود. زغال سنگ گرما و مونوکسید کربن مورد نیاز برای کاهش سنگ آهن فراهم می کند، در حالی که آهک به عنوان شار برای حذف ناخالصیها عمل میکند. هوای گرم به کف کوره دمیده میشود و دمایی در حدود ۱۵۰۰ درجه سانتیگراد ایجاد میکند.

سنگ آهن ذوب شده، به پایین کوره چکه میکند و در آنجا چدن مذاب را تشکیل میدهد. سپس چدن از کوره خارج شده و به یک تابه منتقل میشود. کوره اکسیژن قلیایی یک ظرف گلابی شکل است آهن مذاب شده در کورههای بلند را به عنوان ماده اولیه خود دریافت میکند.برای انجام این کار، این کوره کج شده و مذاب را دریافت میکند. سپس اکسیژن با سرعت بالا از طریق یک نیزه به درون کوره دمیده میشود و یک واکنش شیمیایی ایجاد می کند که کربن، سیلیسیم، منگنز و سایر ناخالصی ها را از چدن حذف میکند. اکسیژن همچنین گرما تولید میکند و دمای فلز مذاب را به حدود ۱۷۰۰ درجه سانتیگراد رساند. محصول نهایی فولاد خام است که از کوره خارج شده و به تابه دیگری منتقل میشود.

روش کوره قوس الکتریکی

روش کوره قوس الکتریکی (EFA) به عنوان یک روش جایگزین برای تولید فولاد محسوب شده و حدود ۳۰ درصد از تولید جهانی فولاد را به خود اختصاص میدهد. این روش از کوره قوس الکتریکی برای ذوب ضایعات فلز، آهن احیاء مستقیم (DRI) یا چدن برای تولید فولاد مذاب استفاده میکند. کوره قوس الکتریکی یک ظرف استوانهای شکل است که با مواد نسوز آستر شده و با ضایعات فلز، DRI یا چدن پر میشود. سه الکترود گرافیت به داخل ظرف وارد شده و جریان الکتریکی از آنها عبور میکند و جرقه الکتریکی ایجاد کرده و فلز را ذوب میکند. اکسیژن، کربن و سایر افزودنیها به کوره تزریق میشوند تا ترکیب شیمیایی و دمای فلز مذاب را تنظیم کنند. محصول نهایی فولاد خام است که از کوره خارج شده و به ظرفهای دیگری منتقل میشود.

فولادسازی ثانویه

فولادسازی ثانویه فرآیندی برای تصفیهی فولاد خام به منظور بهبود کیفیت و خواص آن است. روشهای مختلفی برای فولادسازی ثانویه وجود دارد، مانند متالورژی تاندیش، خلازنی و ریختهگری پیوسته. توضیح هرکدام از این روشها میتواند بسیار فنی و پیچیده باشد، با این حال در این بخش سعی میکنیم هرکدام از تکنیکهای فولادسازی ثانویه را به اختصار بررسی کنیم.

۱. همزدن (Stirring): این روش، با تزریق گاز یا همزن الکترومغناطیسی، باعث همگن شدن دما و ترکیب مذاب فولاد میشود.

۲. کوره پاتیل (Ladle furnace): این دستگاه فولاد را حرارت داده و با افزودن عناصر آلیاژی، شار یا سایر مواد، ترکیب شیمیایی آن را تنظیم میکند.

۳. تزریق پاتیل (Ladle injection): در این روش با تزریق پودر یا سیم به پاتیل، خواص فولاد نظیر زدایش، گوگرد زدایی یا کنترل شکل ناخالصیها اصلاح میشود.

۴. خلا زدایی (Degassing): در این فرآیند با استفاده از خلا یا گاز خنثی، گازهای حلشدهای مانند هیدروژن، نیتروژن و اکسیژن از فولاد خارج میشوند که بهتر شدن کیفیت فولاد را به همراه دارد.

۵. فرآیند CAS-OB: این روش ترکیبی شامل تنظیم ترکیب شیمیایی با استفاده از آرگون آببندی شده و دمیدن اکسیژن است. این فرآیند میزان کربن و گوگرد را کاهش داده و تمیزی و همگنی فولاد را افزایش میدهد؛ در مجموع، در رویکرد فولادسازی ثانویه، عملکرد و کیفیت نهایی محصولات فولادی بهبود بخشیده میشود. همچنین با استفاده از مواد اولیه ارزانتر و افزایش بازده آلیاژ، مصرف انرژی و هزینههای تولید کاهش پیدا میکند.

جدول مراحل فولادسازی ثانویه

| مرحله فولادسازی ثانویه | توضیحات |

|---|---|

| همزدن | با تزریق گاز یا همزن الکترومغناطیسی، دما و ترکیب مذاب فولاد همگن میشود. |

| کوره پاتیل | دستگاهی که فولاد را حرارت داده و با افزودن عناصر آلیاژی، شار یا سایر مواد، ترکیب شیمیایی آن را تنظیم میکند. |

| تزریق پاتیل | با تزریق پودر یا سیم به پاتیل، خواص فولاد نظیر زدایش، گوگرد زدایی یا کنترل شکل ناخالصیها اصلاح میشود. |

| خلا زدایی | با استفاده از خلا یا گاز خنثی، گازهای حلشدهای مانند هیدروژن، نیتروژن و اکسیژن از فولاد خارج میشوند که بهتر شدن کیفیت فولاد را به همراه دارد. |

| فرآیند CAS-OB | تنظیم ترکیب شیمیایی با استفاده از آرگون آببندی شده و دمیدن اکسیژن. این فرآیند کربن و گوگرد را کاهش داده و تمیزی و همگنی فولاد را افزایش میدهد. |

ریخته گری فولاد

در طی فرآیند ریختهگری فولاد، فولاد مذاب به داخل قالبهایی با شکل و اندازههای دلخواه ریخته می شوند تا در نهایت محصول نهایی تولید شود. ریخته گری فولاد میتواند محصولاتی با شکلهای پیچیدهای ایجاد کند که دستیابی به آنها با سایر روشها دشوار یا غیرممکن است. ریخته گری فولاد همچنین میتواند محصولاتی با دقت ابعادی بالا و کیفیت سطح خوب تولید کند. به صورت کلی، دو نوع روش اصلی ریخته گری فولاد وجود دارد: ریخته گری ماسهای و ریخته گری پرهزینه.

ریخته گری ماسه ای

ریخته گری ماسهای، فرایندی برای تولید محصولات فولادی با استفاده از ماسه به عنوان مادهی اولیه قالب است. ماسه با چسب و آب مخلوط شده و مادهای را تشکیل میدهد که میتواند در برابر دماهای بالا مقاومت کند. از این ماده سپس برای ایجاد قالب در طرحها و ابعاد مورد نظر استفاده میشود. فولاد مذاب در حفره ریخته می شود و صبر میکنیم تا خنک شود و جامد شود. سپس قالب ماسه شکسته میشود و محصول را خارج میکنیم. با استفاده از روش ریختهگری ماسهای میتوان محصولات بزرگ و سنگینی تولید کرد که برای تولید در حجم و مقیاس کم مناسب هستند. ریخته گری ماسه ای همچنین می تواند محصولاتی با جزئیات پیچیده و پرداخت سطحی خوب تولید کند.

ریخته گری پرهزینه

ریخته گری پرهزینه فرایندی برای تولید محصولات فولادی با استفاده از قالبهایی از جنس موم یا پلاستیک است که با ماده سرامیکی پوشیده شدهاند. الگو با تزریق موم یا پلاستیک به قالب فلزی که شکل محصول را دارد، ساخته میشود. سپس الگو را در دوغاب ماده سرامیکی فرو می برند و خشک میکنند. این فرآیند چندین مرتبه تکرار میشود تا پوسته سرامیکی ضخیمی به دور الگو تشکیل شود. سپس پوسته سرامیکی گرم میشود تا موم یا پلاستیک ذوب شده و خارج شود و یک قالب توخالی باقی بماند. فولاد مذاب در قالب ریخته میشود و اجازه میدهیم تا خنک شود و جامد شود. سپس این پوسته شکسته میشود و محصول خارج میشود. این روش میتواند محصولاتی با دقت ابعادی بالا و کیفیت سطح خوب تولید کند، ولی هزینه تولید آنها بالاتر است.

شکل دهی فولاد

شکل دهی فولاد روشی برای تغییر شکل محصولات فولادی با اعمال نیروهای مکانیکی مانند خم شدن، نورد، آهنگری یا اکستروژن است. در واقع، با استفاده از تکنیکهای شکلدهی فولاد، اندازه، شکل و خواص محصولات فولادی را تغییر میدهیم. دو نوع روش اصلی برای شکلدهی فولاد وجود دارد: شکلدهی گرم و شکلدهی سرد.

روش اول؛ شکل دهی یا نورد گرم

شکل دهی گرم فرآیندی است که در آن محصولات فولادی در دماهای بالا، معمولا بالاتر از دمایِ تبلورِ مجددِ فولاد، شکل داده میشوند. شکلدهی گرم می تواند استحکام و سختی فولاد را کاهش دهد؛ اما قابلیت انعطافپذیری و شکلپذیری آن را افزایش میدهد. شکلدهی گرم همچنین میتواند همگی را بهبود بخشد و ساختار دانههای فولاد را ریزتر کند. برخی از متداولترین تکنیکها برای فرآیندهای شکلدهی گرم عبارتند از:

- آهنگری گرم: در این فرآیند از اعمال نیروهای فشاری با استفاده از چکش، پرس یا قالب برای شکل دادن به محصولات فولادی استفاده میشود.

- اکستروژن گرم: فرآیندی برای عبور دادن محصولات فولادی از دهانه قالب برای تولید محصولاتی با مقطع یکنواخت.

- نورد گرم: در این فرآیند محصولات و مقاطع فولادی در دمای بسیار بالا از میان چندین غلتک عبور داده میشوند تا ضخامت آنها کاهش پیدا کند. .نوع نورد و شکلدهی میتواند روی هزینهها نیز تاثیر داشته باشد، برای مثال قیمت ورق سیاه که حال نورد گرم است با ورقهای صاف و صیقلی متفاوت خواهد بود

روش دوم؛ شکل دهی سرد

شکل دهی سرد فرآیندی است که در آن محصولات فولادی در دماهای پایین، معمولا پایینتر از دمای تبلور مجدد فولاد، شکل داده میشوند. شکلدهی سرد میتواند باعث افزایش استحکام و سختی فولاد شود؛ اما قابلیت انعطافپذیری و شکلپذیری آن را کاهش میدهد. شکلدهی سرد همچنین میتواند تنشهای باقیمانده و سختی کار را در فولاد ایجاد کند. برخی از روشها و تکنیکهای شکلدهی سرد عبارتند از:

- نورد سرد: این فرآیند بسیار شبیه به همان فرآیند نورد گرم است، با این تفاوت که محصولات فولادی اینبار در حین فرآیند فولاد در دمای کمتر از دما تبلور مجدد قرار دارد.

- آهنگری سرد: فرآیندی برای شکل دادن محصولات فولادی با اعمال نیروهای فشاری با استفاده از چکش، پرس یا قالب.

- اکستروژن سرد: فرآیندی برای عبور دادن محصولات فولادی از دهانه قالب برای تولید محصولاتی با مقطع یکنواخت.

تصفیه فولاد

تصفیه فولاد فرآیندی برای بهبود کیفیت و خواص محصولات فولادی است و شامل عملیات مختلفی مانند بازپخت، نرماله سازی، آبدهی، برگشت دادن یا پوششدهی میشود. تصفیه فولاد میتواند ریزساختارها، خواص مکانیکی، ویژگیهای سطحی و مقاومت در برابر خوردگی محصولات فولادی را تغییر دهد.

برخی از تکنیکها و روشهای به کار رفته برای تصفیه فولاد به شرح زیر هستند:

- بازپخت: در این فرآیند محصولات فولادی چند مرتبه گرم و سرد میشوند تا سختی آنها کاهش پیدا کرده و قابلیت انعطافپذیری بیشتری پیدا کنند.

- نرماله سازی: در این فرآیند نیز از گرم کردن و سرد کردن محصولات فولادی برای ریز کردن ساختار دانه آنها و بهبود استحکام و چقرمگی آنها استفاده میشود.

- آبدهی: فرآیندی برای سرد کردن سریع محصولات فولادی از دماهای بالا برای افزایش سختی و مقاومت در برابر سایش.

- برگشت دادن: فرآیندی برای گرم کردن مجدد محصولات فولادی آبدهی شده برای کاهش شکنندگی و بهبود چقرمگی و کشسانی.

- پوشش دهی: در پوششدهی، یک لایه نازک از فلز یا ماده غیرفلزی روی سطح محصولات فولادی اعمال میشود تا ظاهر، محافظت یا عملکرد آنها بهبود پیدا کند. انواع قیمت روز ورق گالوانیزه در واقع بر اساس همین شیوه تولید و پوششدهی تعیین میشود.

جدول مراحل تصفیه فولاد

| مرحله تصفیه فولاد | توضیحات |

|---|---|

| همزدن | با تزریق گاز یا همزن الکترومغناطیسی، دما و ترکیب مذاب فولاد همگن میشود. |

| کوره پاتیل | دستگاهی که فولاد را حرارت داده و با افزودن عناصر آلیاژی، شار یا سایر مواد، ترکیب شیمیایی آن را تنظیم میکند. |

| تزریق پاتیل | با تزریق پودر یا سیم به پاتیل، خواص فولاد نظیر زدایش، گوگرد زدایی یا کنترل شکل ناخالصیها اصلاح میشود. |

| خلا زدایی | با استفاده از خلا یا گاز خنثی، گازهای حلشدهای مانند هیدروژن، نیتروژن و اکسیژن از فولاد خارج میشوند که بهتر شدن کیفیت فولاد را به همراه دارد. |

| فرآیند CAS-OB | تنظیم ترکیب شیمیایی با استفاده از آرگون آببندی شده و دمیدن اکسیژن. این فرآیند کربن و گوگرد را کاهش داده و تمیزی و همگنی فولاد را افزایش میدهد. |

نتیجه گیری

فولاد مادهای ضروری برای بسیاری از صنایع و کاربردها است. فولادسازی فرآیندی پیچیده و بسیار پیشرفته است که شامل مراحل مختلفی از فولادسازی اولیه تا فولادسازی ثانویه، از ریخته گری فولاد تا شکلدهی آن، از تصفیه مقطع مدنظر تا پوشش دهی است. هر مرحله روش ها، مزایا و چالش های خاص خود را دارد و اعمال کوچیکترین تغییراتی در اجزاء سازنده یا فرآیند تولید فولاد باعث میشود با محصولاتی با ویژگیهای خاص و جدید روبرو باشیم.