کوره ذوب آهن؛ گذشته، حال و آینده

یکی از عناصر مهم و فراوان در زمین، آهن است که از یک منبع اولیه به نام سنگ آهن استخراج میشود. پس از استخراج و رسیدن به آهن خام، این ماده در شکلهای متفاوت مورد استفاده قرار میگیرد یا به مواد باکیفیتتری تبدیل میشود. برای انجام بسیاری از این فرآیندها، نیاز است آهن را ذوب کنیم. برای این منظور، از تکنولوژیها و سیستمهای ویژهای استفاده شده که به آنها کوره میگویند و برای ذوب هر عنصر ممکن است به گونه متفاوتی از آن شود. در این مقاله، انواع کورههایی که برای ذوب آهن کاربرد دارند را مورد بررسی قرار میدهیم و با روش کار آنها آشنا خواهیم شد.

فهرست

کوره ذوب آهن چیست؟

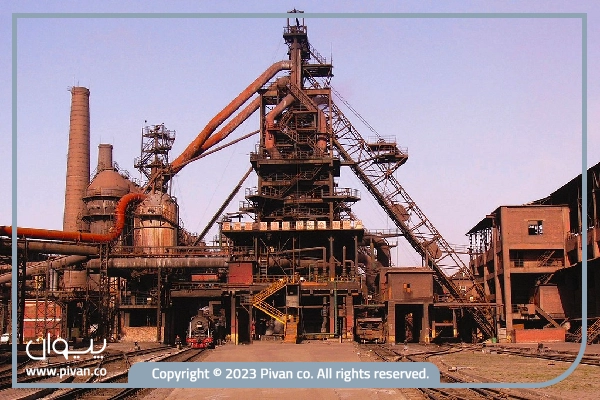

یک کوره صنعتی بزرگ است که در جهت عمودی قرار میگیرد؛ همچنین به آن کوره بلند هم میگویند. هدف اصلی آن، احیای سنگ آهن و استخراج فلز آهن بوده که در واقع، نوع کوره بلند به عنوان قدیمیترین روش برای احیا شناخته میشود و همچنان هم کاربرد دارد. این کوره در دماهای بالا از ترکیب موادی نظیر سنگ آهن، کوک و سنگ آهک استفاده میکند تا واکنشهای شیمیایی لازم برای ذوب شدن را تسهیل دهد. ظرفیت کلی این کوره میتواند با اندازهگیری ارتفاع و قطر آن در محدوده 70 تا 6000 متر مکعب قرار بگیرد.

نگاهی به تاریخچه کوره ی ذوب آهن

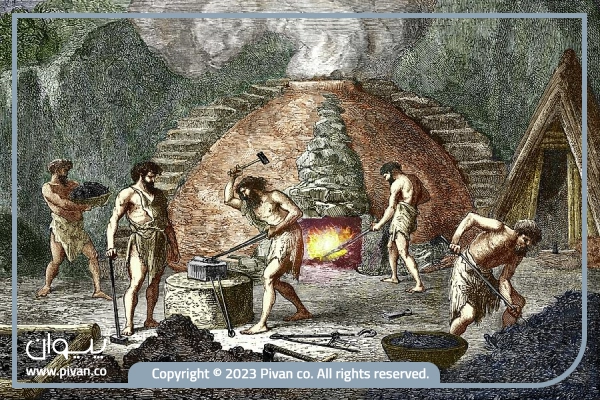

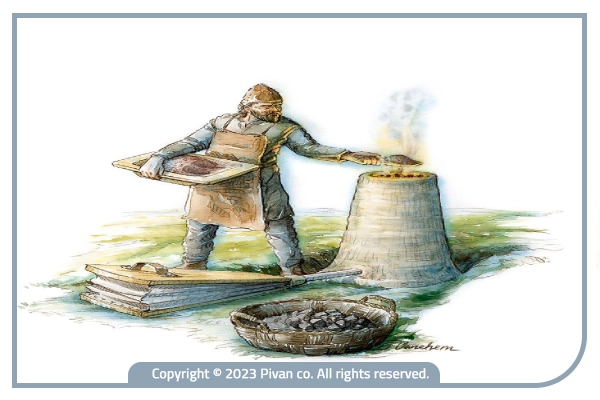

استفاده از این وسیله به هزاران سال قبل بازمیگردد و شواهد زیادی از تولید آهن در مناطق مختلف جهان وجود دارد. اولین نوع آن به نام بلومر در ابعاد کوچک و با دمای پایینی با استفاده از زغال سنگ وجود داشت که در تمدنهایی مانند هیتیها، مصریها و بینالنهرینیها در حدود 2000 سال قبل از میلاد استفاده میشدند. به عبارت دیگر، سنگ آهن با زغال سنگ گرم شده و پس از ذوب به شکل تودهای به نام بلوم خارج میشد. با گذر زمان و پیشرفت تکنولوژی، در زمان سلسله هان در چین، کورههای جدیدی برای ذوب آهن اختراع شدند. اگرچه مخترع دقیق آن مشخص نیست؛ اما این دست آورد به چین نسبت داده میشود.

نوع دیگر این کورهها که بلندتر و کارآمدتر بود به تدریج در آسیا و خاورمیانه گسترش پیدا کرد و در قرن چهاردهم به اروپا راه یافت و جایگاه ویژهای بدست آورد. در قرن هجدهم نوآوریهایی مانند استفاده از کک به عنوان سوخت و توسعه موتورهای دمنده با نیروی آب، فرآیند ذوب آهن را بهبود بخشیدند. در قرن نوزدهم و بیستم، با ظهور فناوریهای جدید، آنها بزرگتر و کارآمدتر شدند. امروزه نوع بلند به سازههای عظیمی تبدیل شدهاند که قادرند سالانه میلیونها تن آهن تولید کنند.

مراحل کار کوره ذوب آهن چگونه است؟

برای دست یافتن به ذوب بینقص آهن در کوره باید به پنج مرحله زیر دقت کنید؛ در ادامه هر یک از این مراحل را به صورت خلاصه مورد بررسی قرار خواهیم داد.

1) شارژ کوره ذوب آهن

در این مرحله، کوره از طریق دهانه بالایی خود با لایههایی از سنگ آهن، کک، سنگ آهک و سایر مواد شارژ میشود. سنگ آهن به صورت هماتیت (Fe2O3) یا مگنتیت (Fe3O4) شارژ خواهد شد. کک نیز به عنوان سوخت به آن افزوده میشود و شرایط لازم برای احتراق را فراهم میکند. در آخر، سنگ آهک نیز برای حذف ناخالصیها اضافه شده و در طول فرایند ذوب به عنوان یک شار به عمل میرسد.

2) احتراق کوره

پس از شارژ کوره، توده هوای گرم از طریق لولههایِ نزدیکِ پایه به کوره اضافه شده و باعث اشتعال و سوزاندن کک میشود؛ تا با سوختن گاز مونوکسید کربن به تولید برسد و شرایط لازم برای ذوب آهن را فراهم کند.

3) مرحله کاهش

در این مرحله سنگ آهن با گاز مونوکسید کربن واکنش میدهد و ذرات آهن به سمت پایین کوره حرکت میکنند و در نهایت یک حوضچه از آهن مذاب تشکیل میدهند.

4) تشکیل سرباره

سنگ آهک اضافه شده به عنوان مادهای جذب کننده ناخالصیهای موجود در سنگ آهن عمل میکند و سرباره مایع را تشکیل میدهد. سرباره که از آهن مذاب سبکتر است، در بالای حوضچه مذاب شناور میشود و به عنوان یک لایه محافظ از اکسید شدن آهن جلوگیری میکند. همچنین، این مرحله جداسازی ناخالصیها را تسهیل میبخشد.

5) جمعآوری از کوره

آهن مذاب و سرباره به صورت چرخهای و مداوم از دهانههای مختلف در پایه کوره به استخراج میرسند و هر کدام آنها به صورت جداگانه جمعآوری شده که برای پردازشهای بعدی یا استفادههای مختلف آماده شوند. تنظیم دمای کوره نیز به طور مداوم در حدود 1500 الی 2000 درجه سانتیگراد است.

واکنش های شیمیایی داخل کوره

در هر مرحله از فرایند ذوب، واکنشهای شیمیایی خاصی رخ میدهند که عملکرد صحیح آنها برای به دست آوردن آهن مذاب بسیار مهم است؛ در ادامه موارد اصلی در هر مرحله را به صورت خلاصه بررسی میکنیم.

- احتراق کک: در این مرحله، کک با هوا واکنش میدهد و به دیوکسید کربن تبدیل میشود.

3Fe2O3 = 2Fe3O4 + CO

CaCO3 = CaO + CO2

- تبدیل سنگ آهن به مونوکسید کربن: در این واکنش، سنگ آهن (هماتیت) با مونوکسید کربن واکنش داده و تبدیل به مگنتیت خواهد شد.

3Fe2O3 + CO = 2Fe3O4 + CO2

- تجزیه کربنات کلسیم: کربنات کلسیم (سنگ آهک) تجزیه و به اکسید کلسیم و دی اکسید کربن تبدیل میشود.

FeO + CO = Fe + CO2

- تبدیل مگنتیت به اکسید آهن: در این واکنش، مگنتیت با مونوکسید کربن واکنش میکند و به اکسید آهن میرسد.

Fe3O4 + CO = 3FeO + CO

- کاهش اکسید آهن: اکسید آهن با مونوکسید کربن واکنش داده و به آهن مذاب تبدیل میشود.

FeO + CO = Fe + CO2

- کاهش دی اکسید کربن: در این واکنش، دی اکسید کربن با کربن ترکیب شده و به دو مولکول مونوکسید کربن حاصل میشود.

CO2 + C = 2CO

اگرچه واکنشها در این فرایند بسیار پیچیده است، اما کنترل دقیق آنها توسط پارامترهایی نظیر دما و نسبتهای مواد شارژی، امکان ذوب آهن با کیفیت بهتر را فراهم میکند.

بررسی 7 نوع و مدل مختلف کوره ذوب آهن

انواع مختلفی از کورهها طراحی و ساخته شده است که هر کدام از آنها ویژگی و کاربردهای خاصی دارند. در ادامه، به بررسی این موارد خواهیم پرداخت.

1. کوره بلومری

همانطور که در ابتدا بیان شد این کورهها دارای اندازه کوچکی در دوران باستانی بودند و با استفاده از سوخت زغال چوب عملکرد میکردند. محصول نهایی این کورهها تودهای از آهن اسفنجی بود که نیاز به حذف ناخالصیها و تصفیه بیشتر داشت. این روش اکنون تقریباً منسوخ شده و در صنایع مدرن دیگر استفاده نمیشود، اما هنوز به عنوان یک نمونه برای تحقیقات متالورژی مورد استفاده قرار میگیرد.

2. کوره ذوب آهن بلند

این کوره از جنس فولاد یا مواد نسوز ساخته شده و ظاهری استوانهای و بلند دارد. کوره بلند میتواند به طور مداوم کار کند و علاوه بر تولید مقادیر زیادی آهن خام، قادر به ریختهگری شمشهای آلیاژی نیز است. از جمله مزایای این کوره تولید مداوم، مصرف انرژی کمتر، هزینه تولید پایین و کارایی بالا اشاره کرد. هرچند، باید به معایبی مانند طولانی بودن فرایند و مصرف انرژی بالا توجه کرد که ممکن است خساراتی جبرانناپذیر ایجاد کند.

3. ذوبِ آهن با کوپلا

این نوع کوچکتر و سادهتر از کوره بلند بوده و به صورت دودکش مانند ساخته می شود. ابتدا با کک و سایر مواد به دمای مورد نیاز میرسد و سپس آهن خام یا آهن قراضه به آن اضافه میشود. از آن عموماً برای تولید چدن استفاده میکنند از مزایای این کوره میتوان به هزینه اولیه پایین، نرخ ذوب بالا، هزینه عملیاتی نسبتاً کم، سهولت کار و بازدهی خوب اشاره کرد. اما باید معایبی مانند دشواری در کنترل دما و ترکیبات شیمیایی را نیز در نظر گرفت.

4. کوره روباز

این نوع از گاز طبیعی، روغن، قطران یا ذغال سنگ پودر شده به عنوان سوخت استفاده میکنند. آنها علاوه بر تولید فولاد، برای تولید موارد دیگر نیز قابل استفاده هستند. قبل از احتراق، هوا و سوخت در این کورهها تا دمای ۸۰۰ درجه سانتیگراد گرم میشوند و شعلهای تا دمای ۲۰۰۰ درجه به وجود میآید. شارژ آنها از ۱۰ تن شروع شده و به تدریج تا ۱۰۰، ۳۰۰ و ۶۰۰ تن افزایش پیدا میکند. یکی از مزایای این روش، انعطافپذیری آن است، به این معنی که بار شارژ شده میتواند هر ترکیبی از آهن و قراضه را شامل شود که در برخی موارد به عنوان کوره ذوب آهن ضایعات نیز مشهور است. مزیتهای دیگر این کورهها شامل پردازش انواع آهن، استفاده از انواع سوخت، و کنترل دقیق دما و ترکیبات شیمیایی میشود. با این حال، باید به معایبی مانند هزینه اولیه بالا، نیاز به فضای بزرگ و کارایی پایین نیز توجه کرد.

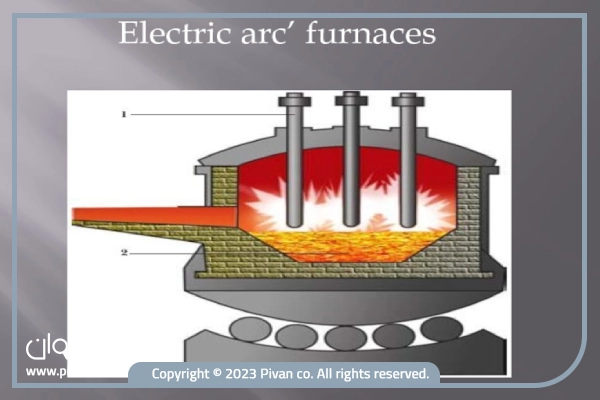

5. مدل قوس الکتریکی

در فرایندهای فولادسازی امروزه به طور گسترده از کورههای قوس الکتریکی برای ذوب آهن استفاده میشود. در این روش، بجای استفاده از گرمای خارجی، از جریان الکتریکی برای ذوب آهن استفاده قرار میگیرد. این کورهها، که بزرگ هستند، میتوانند حداکثر ۴۰۰ تن آهن (مانند اسلب، آهن خام و ضایعات قابل بازیافت) را در زمان ذوب درون خود جای دهند. وقتی همه اجزا ذوب شدهاند، کوره زاویه میگیرد و فلز مایع را به پاتیل بزرگی تخلیه میکند. این کورهها بر اساس دو روش قوس مستقیم و غیرمستقیم دستهبندی میشوند و برای ذوب آلیاژها با نقطه ذوب بالا مناسب هستند.

6. تشعشعی

در این نوع برای ذوب یا تصفیه فلزات از تشعشع استفاده میکنند و حرارت به طور غیرمستقیم و از طریق یک ماده مانند آجر به کوره منتقل میشود و در تولید مس، قلع، نیکل و بازیافت آلومینیوم کاربرد دارند. این کورهها ظرفیتی در حدود ۱۵۰ تن را قادرند ذوب کنند. با این حال، کورههای تشعشعی هزینههای عملیاتی و نگهداری کم و از سرعت پردازش بالا و کنترل خوب بر دما برخوردار هستند. اما هزینه اولیه آنها بالا است و به فضای بزرگی نیاز دارند.

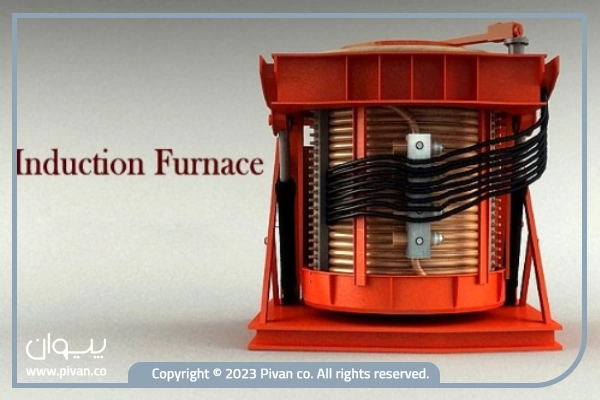

7. القایی

در این نوع، فلز به یک بوته حلقوی که از آهنربای الکتریکی قوی ساخته شده، احاطه میشود. آهنربای الکتریکی شامل سیمپیچهای مسی است که با جریان متناوب، یک میدان مغناطیسی معکوس ایجاد میکند. با ذوب شدن فلز، انرژی مغناطیسی به مواد مذاب وارد میشود و منجر به زده شدن آن میشود. در این کوره، هیچ ماده اضافیای به بوته اضافه نشده و هرچیزی که به داخل بوته میرود، مورد بازگشت قرار میگیرد و با هر بار شارژ، میتوان مقدار قابل توجهی حدود 65 تن فولاد تولید کرد. بزرگترین خطر و دشمن این کورهها بخار آب است. حتی کمترین مقدار آب میتواند باعث پاشش مواد مذاب شده یا ایجاد انفجار در کوره ذوب آهن شود. که برای جلوگیری مراحلی را انجام میدهند. همچنین استفاده از کوره القایی مزایایی از جمله کاهش تلفات، بهرهوری بالا و کنترل دقیق پارامترهای عملیاتی را به همراه دارد.

8.کوره بوتهای

یکی از ویژگیهای بارز آن، قابلیت کنترل درجه حرارت بسیار بالا است. این کورهها اغلب از سرامیک ساخته شدهاند و قادرند در معرض منبع گرما قرار گرفته و با فلز و مواد افزودنی پر شوند. سوخت معمول برای این کورهها شامل کک، روغن، گاز یا برق است و در کارهای کوچک مورد استفاده قرار میگیرند. از مزایای استفاده از این نوع، هزینه اولیه کم و تصفیه مستقیم آن میتوان نام برد؛ اما راندمان کم، آلودگی زیاد و میزان ذوب پایین از جمله معایبی هستند که با استفاده از این کورهها ممکن است رخ دهند.

آموزش ساخت کوره ذوب آهن بسازیم؟

برای ساخت یک کوره ذوب آهن در خانه، شما به دو عدد آجر نسوز کوره، یک مشعل ونتوری یا گاز هوا نیاز خواهید داشت. روش کار به این صورت است که ابتدا 4 سوراخ برای دودکش، مشعل، خروج و جابجایی انبر را در آجر نسوز ایجاد میکنید. سپس آجر دیگری را به عنوان درب کوره مورد استفاده قرار میدهید و مطمئن میشوید که تحمل حرارت تا 1200 درجه سانتیگراد را دارد. با این سادگی، میتوانید یک کوره ذوب آهن خانگی با کمترین امکانات بسازید. البته اگر قصد ساخت نوع القایی را دارید، شرایط کمی متفاوت خواهد بود. برای ساخت چنین کورهای، باید مراحلی مانند طراحی بوته، انتخاب فرکانس، تعیین توان مورد نیاز، طراحی کویلهای القایی و طراحی سیستم سرمایش لازم را طی کنید و سپس به اتصال و مونتاژ آنها بپردازید. ساخت این نوع کورهها کار آسانی نیست و نیاز به دانش فنی بالا دارد.

کوره ذوب آهن چه کاربردهایی دارد؟

این کورهها در صنایع مختلف میتوانند بسیار کاربردی و حیاتی واقع شوند؛ در ادامه سعی شده تا 7 کاربرد اصلی آنها را در بخشهای مختلف بررسی کنیم.

تولید فولاد: در این فرآیند، ابتدا از کورههای بلند برای ذوب سنگ آهن و تولید آهن مذاب استفاده میشود. سپس آهن مذاب حاصل را در کوره ذوب فولاد پردازش میکنند تا با تنظیم ترکیب آن و حذف ناخالصیها، به فولاد تبدیل شود.

ریختهگری: کورههای کوپلا به طور گسترده در فرآیند ذوب آهن و تولید محصولات چدنی کاربرد دارند. این روش به طور معمول در صنایعی مانند خودروسازی، ماشینآلات، ساخت و ساز و سایر صنایعی که نیاز به قطعات چدنی دارند، مورد استفاده قرار میگیرد.

خودروسازی: قطعاتی مانند میل لنگ، قطعات انتقال، اجزای شاسی و غیره، که نقش بسیار مهمی در عملکرد خودرو ایفا میکنند، نیاز به استفاده از این کورهها را دارند.

ساخت و ساز و زیرساخت: ساخت مصالح ساختمانی مختلف، مانند میلگردهای تقویتکننده، پروفیلها و قوطیهای آهن که در پروژههای زیربنایی و سازههای بزرگ کاربرد دارند، نیازمند استفاده از این نوع کورهها هستند. فولاد تولید شده از این کورهها، مقاومت ساختاری مناسبی را در شرایط محیطی مختلف فراهم میکند و به عنوان یک ماده ایدهآل برای این نوع مصالح ساختمانی محسوب میشود؛ از طرفی شما همراهان عزیز میتوانید قیمت میلگرد را در هر لحظه از طریق وب سایت پیوان به عنوان یکی از معتبرترین و بزرگترین تامینکنندگان محصولات فولادی، استعلام بگیرید و جهت خرید میلگرد آجدار اقدام نمایید.

ماشین آلات و تجهیزات: مواد اولیه لازم برای تولید قطعاتی مانند چرخدندهها، یاتاقانها، شفتها، شیرها و سایر قطعاتی که نیاز به استحکام و مقاومت بالا در برابر سایش دارند، در کورههای ذوب آهن به تولید میرسند. در صورت عدم وجود آنها، این صنایع ممکن است به طور کامل متوقف شود.

کشتیسازی و صنایع دریایی: این کورهها در ساخت صفحات فولادی، لولهها و قطعات دیگر در کشتیها و صنایع دریایی مورد استفاده قرار میگیرند.

کشتیسازی و صنایع دریایی: کورههای ذوب آهن و فولاد در ساخت نیروگاهها، خطوط لوله، برجهای انتقال، توربینهای بادی و سایر زیرساختها استفاده میشود و به عنوان یکی از بنیادیترین و مهمترین عناصر در صنایع تولید انرژی به شمار میروند.

برای ذوبِ آهن چه موادی لازم است؟

برای فرایند ذوب آهن در کورههای فولاد سازی، مواد اصلی که نقش مهمی را ایفا میکنند عبارتند از:

a) سنگ آهن: سنگ آهن خام، که معمولاً شامل اکسیدهای آهن همچون مگنتیت یا هماتیت است، به عنوان ماده اصلی برای ذوب آهن استفاده میشود.

b) کربن کک: کک به عنوان منبع کربن و گرما به کوره اضافه شده که کربن موجود در کک با اکسیدهای آهن در سنگ آهن واکنش میدهد و آهن مذاب تولید میشود.

c) سیلیکا یا آهنآلومینیوم: این ماده به عنوان ماده ذوبی و فیلتر کننده عمل کرده و اکسیدهای معدنی و ذرات مضر را از آهن مذاب جدا میکند.

d) کلسیم کربید (کاهک): به عنوان ماده آلیاژ دهی و تنظیم کننده خصوصیات شیمیایی آهن مذاب، کاربرد دارد. این مواد اولیه با یکدیگر ترکیب شده و در کوره ذوب آهن تحت شرایط داغ و با استفاده از پرههای گرما به آهن مذاب تبدیل میشوند. سپس آهن مذاب به کورههای تصفیهکننده انتقال پیدا میکند تا از ذرات اضافی و آلیاژهای مختلف جدا شود.

جمعبندی

به طور کلی انواع متفاوتی از کورههای ذوب آهن شامل کورههای بلوبری، کوپلا، روباز، بوتهای، تشعشعی و … وجود دارد که هر کدام ویژگیهای خاص خود را دارند. برخی از این کورهها میتوانند در نسخههای کوچک ساخته و برای استفادههای کمتری مفید واقع شوند؛ اما باید به خاطر داشت که ساخت آنها را به افراد متخصص واگذار کنید تا از احتمال خطرات آن پیشگیری شود. شما همراهان عزیز و گرامی میتوانید در صورت سوال و یا دریافت اطلاعات درباره قیمت آهن امروز در بازار به سایت پیوان مراجعه کرده و با متخصصین ما در این حوزه مشورت کنید.