جوش زیرپودری چیست + جدول مقایسه انواع روشهای جوشکاری زیرپودری

اتصال قطعات به یکدیگر، یکی از نیازهای اساسی و اولیه مهندسین برای ساخت اشیاء جدید است. از طریق اتصال قطعات، مهندسان قادرند اشیاء مختلفی را بسازند. این فرآیند همواره یکی از چالشهای تولیدکنندگان در صنایع مختلف به حساب میآید. این اتصال میتواند موقت یا دائمی باشد، زیرا وسایل ممکن است با اهداف متفاوتی ساخته شوند؛ اما وقتی به اتصال دائمی فکر میکنیم، جوشکاری اولین و شاید بهترین روشی است که به ذهن همه میرسد.

بهطور کلی، جوشکاری یکی از روشهای اصلی است که با استفاده از آن میتوان اتصالات فلزی و غیرفلزی مختلف را انجام داد. با استفاده از انواع جوشکاری، تولیدکنندگان قطعات مختلف را به یکدیگر متصل میکنند. یکی از روشهای جوشکاری، روش زیرپودری است. در این مقاله، قصد داریم به معرفی جوش زیرپودری بپردازیم و همچنین کاربردهای آن را مورد بررسی قرار دهیم.

فهرست

جوش زیرپودری چیست؟

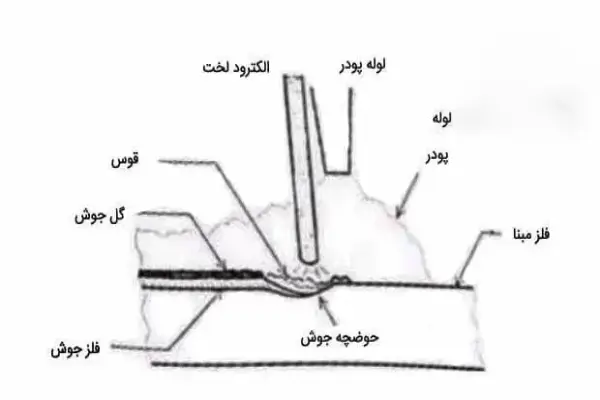

این روش یکی از فرایندهای جوشکاری قوسی است که در آن نوک الکترود داخل یک پودر ویژه قرار میگیرد. این پودر از مواد معدنی خاص ساخته شده و با ورود الکترود به آن، یک یا چند قوس در زیر پودر تشکیل میشود. این قوسها همگی در امتداد مسیر جوشکاری ایجاد شده و گاهی اوقات قوس الکتریکی زیر پودر جوش شکل میگیرد. زمانی که قوس زیر پودر پنهان است، این نوع جوشکاری را جوشکاری قوس مخفی مینامند. سیم جوش استفاده شده در جوشکاری زیر پودری از فولاد ضد زنگ با روکش مسی تشکیل میشود.

روکش مسی نقش تسریعکننده انتقال جریان الکتریکی را ایفا میکند. استفاده از فولاد ضدزنگ همچنین برای سهولت نگهداری از سیم جوش در انبار و جلوگیری از خوردگی طولانیمدت استفاده میشود. برای بهدست آوردن نتایج عالی، سیم جوش باید سطح بسیار تمیزی داشته باشد. در برخی موارد، برای سهولت در حرکت سیم جوش، آن را با روغنهای بدون هیدروژن چرب میکنند تا فرآیند جوشکاری بهبود یابد.

کاربرد جوش زیرپودری چیست؟

بهعنوان یکی از روشهای پرکاربرد در این صنعت، جوشکاری زیرپودری بهدلیل نتایج بسیار خوبی که ارائه میدهد و همچنین سهولت استفاده و اجرای آن، در محیطهای صنعتی گوناگونی مورد استفاده قرار میگیرد. این فرایند جوشکاری برای انواع مختلف از پروژهها و ساختمانها بهکار میرود که در ادامه به مهمترین آنها اشاره خواهیم کرد:

-

جوشکاری مخازن تحت فشار

در صنایع نفت و گاز، نیروگاهها، صنایع شیمیایی و دیگر صنایعی که از مخازن تحت فشار استفاده میکنند، جوشکاری زیرپودری جهت اتصال قطعات و جوشهای بزرگ از اهمیت ویژهای برخوردار است.

-

خطوط لوله

در صنایع نفت، گاز، آب، فاضلاب و حمل و نقل سیالات، جوشکاری زیرپودری برای ایجاد اتصالات محکم و مقاوم در خطوط لولههای بلند و با فشارهای مختلف استفاده میشود.

- مخازن ذخیره

در صنایع نفت، شیمیایی، آبوفاضلاب، جوشکاری زیرپودری برای ساخت و تعمیر مخازن ذخیره مایعات از جمله نفت، گاز، آب و مواد شیمیایی استفاده میشود.

- سازههای سنگین

در صنایع ساختوساز، جوشکاری زیرپودری برای ساخت و تعمیر سازههای سنگین از جمله پلها، ساختمانهای فلزی، تراکمپلرها و سازههای صنعتی بکار میرود.

- کشتیسازی

در صنایع کشتیسازی، جوشکاری زیرپودری برای ایجاد اتصالات دائمی و مقاوم بین قطعات فلزی بزرگی که در ساخت کشتیها استفاده میشوند، بسیار اساسی است. این روش جوشکاری به دلیل قابلیت انجام در شرایط آبی و محیطی مرطوب، در این صنایع بیشتر مورد استفاده قرار میگیرد.

- ساخت واگنهای راهآهن

در صنعت راهآهن، جوشکاری زیرپودری برای ساخت و تعمیر واگنها و قطارهای ریلی استفاده میشود. این فرایند جوشکاری میتواند به ایجاد اتصالات قوی و مقاوم بین قطعات فلزی کمک کند. مواردی مانند قیمت پروفیل و دیگر مصالحی که در این صنعت از آنها استفاده میشود، باعث شده تا استفاده از روش جوشکاری که مطمئن است، از اهمیت بالایی برخوردار باشد.

از آنجایی که بسیاری از این صنایع از ورقهای مقاوم و ضد خوردگی برای ساخت تجهیزات خود استفاده میکنند، ورق گالوانیزه بهعنوان متریال پایه نقش مهمی در این فرآیند دارد. ورق گالوانیزه به دلیل پوشش روی، مقاومت بالایی در برابر رطوبت، زنگزدگی و فشار دارد و به همین دلیل در تولید مخازن، لولهها و سازههای صنعتی گزینهای ایدهآل محسوب میشود. برای مشاهده جزئیات محصولات و اطلاع از شرایط فروش ورق گالوانیزه در ضخامتهای مختلف، میتوانید به صفحه مربوط مراجعه کنید.

جدول مقایسه کاربردهای جوش زیرپودری

| کاربرد | مورد مقایسه |

|---|---|

| مخازن تحت فشار | برای اتصال قطعات و جوشهای بزرگ در صنایع نفت، گاز، و صنایع شیمیایی. |

| خطوط لوله | برای ایجاد اتصالات محکم و مقاوم در خطوط لولههای بلند و با فشارهای مختلف در صنایع نفت، گاز، آب، فاضلاب و حمل و نقل سیالات. |

| مخازن ذخیره | برای ساخت و تعمیر مخازن ذخیره مایعات از جمله نفت، گاز، آب و مواد شیمیایی در صنایع نفت، شیمیایی و آب. |

| سازههای سنگین | برای ساخت و تعمیر سازههای سنگین مانند پلها، ساختمانهای فلزی، و تراکمپلرها در صنایع ساخت و ساز. |

| کشتیسازی | برای ایجاد اتصالات دائمی و مقاوم بین قطعات فلزی در ساخت کشتیها، با توجه به قابلیت انجام در شرایط آبی و محیطی مرطوب. |

| ساخت واگنهای راهآهن | برای ساخت و تعمیر واگنها و قطارهای ریلی در صنعت راهآهن، با تأکید بر ایجاد اتصالات قوی و مقاوم بین قطعات فلزی. |

فرآیند جوش زیرپودری چیست؟

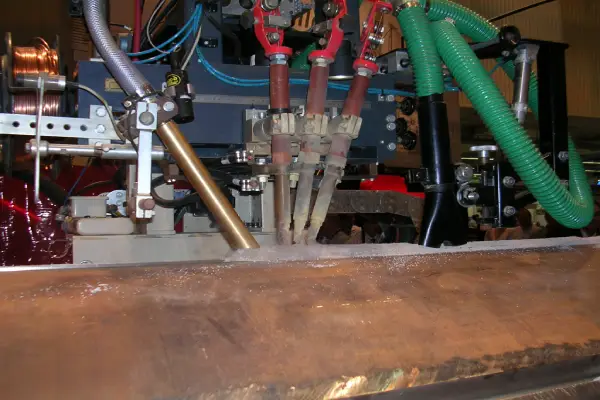

در پروسه این نوع از جوشکاری، انتهای سیم جوش به داخل مواد روانساز فرو میرود. این مواد روانساز، منطقه جوش را پوشش میدهند. پیش از انجام جوشکاری، یک لایه نازک از پودر فلاکس روی سطح قطعهکار قرار میگیرد. قوس جوش در امتداد خط اتصال حرکت میکند و پس از انجام جوشکاری، پودر اضافی بازگردانده میشود. لایههای سرباره ذوبشده باقیمانده پس از جوشکاری زیرپودری به راحتی قابل حذف هستند. وقتی قوس به طور کامل با لایه فلاکس پوشش داده میشود، اتلاف حرارت به شدت کاهش مییابد. این امر باعث فراهم شدن یک راندمان حرارتی بالا به میزان ۶۰٪ میشود که بهطور عملی جوشکاری را به بهترین شکل ممکن انجام میدهد.

انواع روشهای جوشکاری زیرپودری کدامند؟

این مدل جوش با استفاده از سه روش نیمهخودکار، خودکار و ماشینی انجام میشود. هر یک از این روشها ویژگیها و مزایای خاص خود را دارند و برای شرایط کاری مختلف مناسب هستند.

-

نیمه خودکار

در این روش از تفنگ جوشکاری دستی برای انجام جوش زیر پودری استفاده میشود. این دستگاه دستی وظیفه انتقال الکترود و پودر محافظ را برعهده دارد. این روش معمولاً در شرایطی استفاده میشود که نیاز به سرعت متوسط و استفاده از الکترودهای با قطر کم وجود دارد. استفاده از تفنگ جوشکاری دستی در این روش، امکان کنترل دقیقتر فرآیند جوشکاری را فراهم میکند، در حالیکه تغذیه خودکار سیم جوش و انتقال پودر محافظ از مخزن، باعث ایجاد بهبودی در سرعت و کارایی میشود.

-

خودکار

در این روش، فرآیند جوشکاری توسط دستگاه و کنترلکنندههای خودکار، بدون نیاز به دخالت مستقیم کاربر، انجام میشود. در این روش، فقط در انتهای فرآیند، یک مهندس کنترل کیفیت جوش، نتیجه نهایی را بررسی و ارزیابی میکند.

-

ماشینی

در این روش، جوشکاری توسط ماشین انجام میشود، اما شروع، پایان، نظارت بر فرآیند جوشکاری، کنترل سرعت و تنظیم متغیرهای جوشکاری به عهده کاربر است. برای دقت بیشتر در کنترل جوشکاری، یک متخصص کنترل کیفیت جوش همیشه حضور دارد تا عملیات به خوبی تحت نظر قرار گیرد و کیفیت جوش مطمئن باشد.

جدول مقایسه انواع روشهای جوشکاری زیرپودری

| روش جوشکاری زیرپودری | ویژگیها | مزایا |

|---|---|---|

| نیمه خودکار | استفاده از تفنگ جوشکاری دستی برای انتقال الکترود و پودر محافظ – امکان کنترل دقیقتر فرآیند جوشکاری – تغذیه خودکار سیم جوش و انتقال پودر محافظ از مخزن. | قابلیت کنترل دقیقتر فرآیند جوشکاری – افزایش سرعت و کارایی. |

| خودکار | فرآیند جوشکاری توسط دستگاه و کنترلکنندههای خودکار بدون نیاز به دخالت مستقیم کاربر – نیاز به دخالت انسانی فقط برای بررسی و ارزیابی نتیجه نهایی. | اتمام سریعتر فرآیند جوشکاری – کاهش خطاهای انسانی. |

| ماشینی | جوشکاری توسط ماشین با دخالت کاربر برای شروع، پایان، و نظارت بر فرآیند جوشکاری – کنترل سرعت و تنظیم متغیرهای جوشکاری توسط کاربر. | کنترل دقیقتر فرآیند جوشکاری توسط کاربر – حضور یک متخصص کنترل کیفیت جوش برای اطمینان از کیفیت جوش. |

انواع فلاکسهای جوشکاری زیرپودری کدامند؟

در روش SAW، فلاکسهای استفاده شده اغلب شامل مواد معدنی گدازندهدانهای با اشکال مختلف هستند. این فلاکسها معمولاً شامل اکسیدهای منگنز، سیلیسیم، تیتانیوم، آلومینیم، کلسیم، زیرکونیم، منیزیوم و ترکیبات دیگر مانند فلوئورید کلسیم (CaF2) میشوند. فلاکس بهطور ویژه فرمولبندی شده تا با نوع مشخصی از سیم الکترود سازگاری داشته باشند، به گونهای که ترکیب فلاکس و سیم جوش، خواص مکانیکی مطلوب را فراهم کند. بهطور کلی، دو نوع اصلی فلاکس برای جوشکاری زیر پودری وجود دارد:

- فلاکسهای باند شده: این نوع فلاکسها دارای اکسیدزُداهای فلزی هستند که به جلوگیری از تخلخل در جوش کمک میکنند.

- فلاکسهای پیشذوب شده: این نوع فلاکسها به وسیله مخلوط کردن اجزا، سپس ذوب کردن آنها در یک کوره الکتریکی برای تشکیل یک محصول شیمیایی همگن تولید میشوند. سپس مواد خنک و خرد شده تا به اندازه ذرات مورد نیاز برسند. جذابیت اصلی این فلاکسها در ایجاد قوس نرم و پایدار است؛ یکی از تجارب رایج در استفاده از فلاکسها، اضافه کردن آنها به فلز جوش منگنز و سیلیسیم است، که این فلاکسها به عنوان فلاکس فعال شناخته میشوند. افزودن منگنز و سیلیسیم به فلاکس، از ولتاژ قوس و شدت جریان جوشکاری تأثیر میپذیرد.

مزایای استفاده از جوشکاری زیرپودری چیست؟

جوش زیرپودری روشی است که مزایای بسیار زیادی را برای اتصالات فراهم میکند؛ اما شاخصترین ویژگیهای این روش جوشکاری عبارتند از:

- به جای حضور یک جوشکار، از یک متصدی دستگاه جوشکاری استفاده میشود؛ بنابراین کیفیت جوش حاصله مستقل از مهارت جوشکار و احتمال خطاهای انسانی است.

- بیشترین نرخ رسوب در میان فرآیندهای جوشکاری ذوبی به این روش اختصاص دارد که به سرعت بالای جوشکاری منجر میشود.

- اگرچه حفاظت اپراتور از قوس لازم نیست، اما توصیه میشود که حفاظت چشمان اپراتور بخاطر احتمال پرتاب جرقه جوش صورت گیرد.

- ذرات فلاکس (پودر دانهای) نسبت به روکش الکترود در جوشکاری دستی، حفاظت بهتری از نوار جوش را فراهم میکنند.

جمع بندی

همانطور که گفته شد، جوشکاری زیرپودری فرایندی است که در آن نوک الکترود داخل یک پودر ویژه قرار میگیرد. جوشکاری زیرپودری بهدلیل توانایی ایجاد اتصالات قوی، مقاوم و با کیفیت بالا، در صنایع مختلفی از جمله صنایع نفتوگاز، ساختوساز، حملونقل و صنایع سنگین بسیار مورد استفاده قرار میگیرد و نقش بسیار مهمی در تضمین ایمنی و عملکرد بهینه سازهها و تجهیزات دارد. شما جهت کسب اطلاعات بیشتر درباره انواع مختلف جوشکاری و آموزش جوشکاری آهن میتوانید به وبسایت مجموعه پیوان به عنوان یکی از تامینکنندگان برتر محصولات فولادی در ایران، مراجعه کنید.