نورد گرم چیست؟ فرایند آن را بهتر بشناسید!

شاید وقتی در مورد نورد گرم صحبت میکنیم، اولین تصویری که به ذهن شما خطور کند یک فضای داغ و پر از مواد مذاب است که در آن فلزات در حال جوشش در حرارت و تغییر حالت هستند. اگر چنین ذهنیتی دارید، خوشحالیم، چون حداقل آشنایی با این فضا را دارید. اگر اولینبار است واژه نورد گرم را میشنوید و هیچ تصویری در مورد آن ندارید، بهتر است که در ادامه با ما همراه باشید، چون مفاهیم کلیدی و مهمی را در مورد نورد گرم بیان میکنیم که بر مبنای آن میتوانید با خیال راحتتر، وقتی صحبت در مورد تفاوت نورد گرم و سرد و روشهای نورد فلزات و طراحی آنها میشود اظهارنظر کنید. پیش از هر چیزی بهتر است با حوزه استفاده از نورد گرم آشنا شوید و بدانید که اصلاً چرا استفاده میشود.

لازم به ذکر است که در سایت پیوان، لیست قیمت ورق گالوانیزه و سایر مقاطع فولادی به صورت روزانه و متناسب با نوسانات بازار آهن و ارز، به مشتریان ارائه میشود.

فهرست

منظور از نورد گرم چیست؟

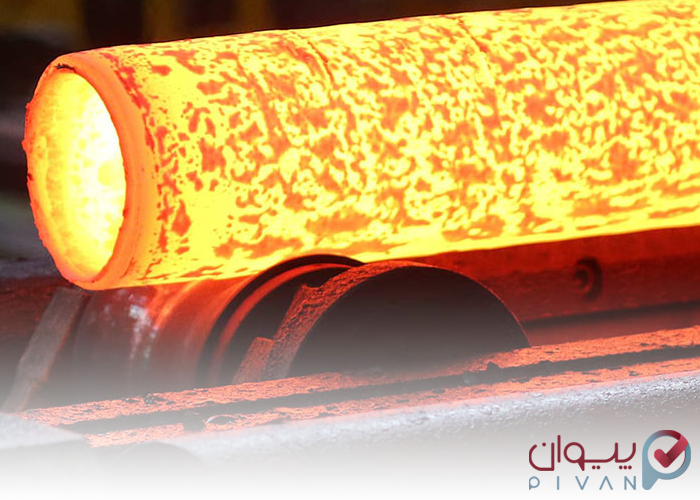

در دنیای فلزات و عملیات فلزکاری، شرایط و فرایندی که در آن فلز را از یک یا چند غلتکهای مقاومتی و فشاری عبور دهند و ضخامت آن را کم کنند را نورد گرم میگویند. در این روش در واقع اصلیترین هدف این است که ضخامت یک متریال فولادی و فلزی یکسان شود. درست مانند سطح خمیر نان که با دست مسطح میشود و بر مبنای آن خواص فیزیکی و شیمیایی متریال به چیزی نزدیک میشود که کارفرما یا کارخانه میخواهد. در ابتدا متریالهای فلز به شکل شمش و قالبهای بزرگ هستند. در نتیجه نمیتوان در بسیاری از شرایط و برای ساخت ورقها از آنها استفاده کرد؛ اتفاقی که رخ میدهد این است که برای ساخت انواع میلگرد، پروفیل و… باید عملیات نورد گرم با سرعت و دقت بالا انجام گردد.

در دنیای متالوژی و فلزات، واژه نورد گرم همیشه بیانگر یک پروسه دقیق، مهم و حرفهای است. در آن شمش فولادی از طریق غلتکهایی با ساختار مساوی و هم سطح با ورقهایی به ضخامت کمتر تبدیل میگردد. بسته به این که قرار است از ورق در چه حوزهای استفاده شود، لازم است که این کار بهصورت چندمرحلهای انجام گردد. با گذشت زمان و پیشرفت تکنولوژی و پس از استفاده از اولین نسلهای غلتک نورد، دستگاهها مکانیزهتر شدند. حالا با نیروی اسب یا پرههای آب در ضمن حرکت، محصولات کار گرم را تولید کرده و بهتدریج متریالهایی وارد بازار شدند که قدرت آنها از طریق سیستمهای برقی فراهم میشد.

بعد از مدتی هم ماشین بخار طراحی و در نهایت ورق نورد گرم، توانست تبدیل به محصولاتی نظیر تسمه، نبشی، ورقهای فولادی و انواع میلگرد و… شود.

دمای مورد نیاز برای نورد گرم

یکی از مهمترین نکات در مورد انجام پروسه نورد گرم، توجه به دمای مورد نیاز است. نوردکاری فولاد و نحوه اجرا و طراحی آن بسته به این که در چه حوزهای استفاده میشود متفاوت است. اما در نهایت باید بدانید که کنترل دما بسیار در نورد مهم است؛ بنابراین لازم است که دمای فلز را به میزان معین و مشخص افزایش داده و در نهایت فرایند نورد با گرم نگهداشتن قطعه برای مدتزمان طولانی همچنان به این روند کنترل دمایی نیاز دارد. درصورتیکه دما یکنواخت نباشد، ما ساختار یکسانی به دست نمیآوریم.

در واقع برخی سطوح بزرگتر و برخی دیگر نازکتر خواهند بود. در این حالت اگر بعد از گرمکردن فلز، قطعه سرد شود، سطوح سرد شده دیگر تغییر حالت نخواهند داشت و یا این که میزان مقاومت آنها کمتر میشود. برای گرمکردن انواع شمشهای فولادی در مقیاسهای کوچک، علاوه بر دما نیاز به شرایط نرمال در اتاق هم خواهد بود. در فولادهایی که کربنی و ساده با ساختار کم آلیاژ هستند دما تا 1200 درجه سانتیگراد میباشد. نورد گرم عموماً در محدوده دمایی 50 تا 100 درجه سانتیگراد، بالاتر از دمای تبلور مجدد در نهایت توقف کامل مییابد.

مهمترین کاربرد نورد گرم در دنیای صنعت

در ساخت انواع پروفیل صنعتی، روش نورد گرم در حال حاضر و در دنیا یکی از محبوبترین تکنیکهای شکلدهی به متریال شمش است. استفاده از ماشینهای نورد نسبت به دیگر روشها محبوبیت گستردهتری دارد. یکی از اصلیترین کاربردهای این روش تولید ورقهایی با ضخامتهای متغیر است. ورقهایی که با این روش ساخته میشوند خواص مکانیکی بسیار عالی دارند. البته در مقایسه با نورد سرد گاهی قیمت ورق بالاتر میرود. اما در برخی صنعتها که مقاومت ساختاری مهم است این افزایش هزینه موضوع مهمی نیست و یا در بیانی بهتر، ارزشش را دارد.

از طرفی امروزه در بازار فلزات و دنیای آهنآلات، از انواع روشهای نورد گرم برای ساخت متریالهای ورق فولادی، میلگردها در ضخامتهای متنوع و مدلهای آجدار و بدون آج، سپریهای فولادی، ناودانی و نبشی، تیرآهن و… استفاده میشود. بهراحتی میتوانیم بگوییم که این روش یکی از وسیعترین حوزههای طراحی انواع فولاد در دنیا است که در ایران، توسط کارخانههای زیادی نیز مورد استفاده قرار میگیرد. در این مورد میتوانید مقاله مزایای نورد سرد نسبت به نورد گرم را در پیوان مطالعه فرمایید.

بخشهای مهم خط تولید نورد گرم

در یک کارخانه نورد گرم، استفاده از یک سری متریالها، ابزارآلات و وسایل بهصورت ثابت است. درصورتیکه یک مجموعه قصد راهاندازی سرویس نورد گرم را داشته باشد، لازم است که هر کدام از محصولات زیر را در گستره پیشنیازهای خود لیست و آنها را تهیه نماید.

کوره نورد گرم

اولین بخش از هر سیستم نورد گرم کوره است. مثل تمام موارد، کوره وظیفه تولید حرارت، گرمکردن و گرم نگهداشتن را دارد. برای کوره سیستمی ایجاد خواهد شد که شمش داخل آن حرکت کرده و با رسیدن به انتها دمای مورد نیاز را دریافت کند. این دما نه بیش از حد بالا و نه پایین باشد.

پوسته زدا

یکی از بخشهای مهم و اساسی در سیستمهای نورد گرم، پوسته زدا خواهد بود. پوستههایی که در فرایند ریختهگری و متالوژی ایجاد میشوند توسط این قسمت، همانطور که از نامش مشخص است از بین میرود. از طرفی این مرحله بعد از اجکتور خواهد بود.

اجکتور نورد گرم

این قطعه در واقع خارج کننده یا بیرون آورنده شمشها از نورد گرم خواهد بود. حرارت فلزات بالا است و لازم است یک دستگاه پیشرفته این کار را انجام دهد تا هیچ آسیبی به آنها نزند.

استند

در دستگاههای نورد گرم قسمتی تحت عنوان استند درست مانند خط تولید کارخانهها وجود دارد که شامل غلتکهایی با ساختار افقی بوده و فرایند کاهش ضخامت روی آنها انجام میشود.

استد اجر

درصورتیکه قصد تولید ورق باشد، در فرایند نورد گرم از این قطعه یا ابزار استفاده میشود. در واقع ابعاد دقیق از نظر طولی و عرضی و یکنواختی را روی لبههای ورق اعمال میکند.

ضخامت سنجهای نورد

در سیستمهای نورد چه گرم و چه سرد، از ابزاری تحت عنوان ضخامت سنج استفاده میشود. این وسیله که در دستهبندی ابزار دقیق قرار دارد. عملیات اندازهگیری ضخامت ورقهای خلق شده از نورد را بر عهده دارد و بهصورت کاملاً مکانیزه کنترل میشود.

تابگیر نورد گرم

یکی دیگر از لوازم و ابزارهای کلیدی، مهم و حیاتی در سیستمهای نورد گرم، تابگیر است. بعد از چرخاندن ورق پس از تولید مورد استفاده قرار گرفته و این دستگاه غلتکهای کوچکی دارد. در واقع کنترل کل مشکلات و تابگیریهای ورقی خط تولید در این بخش انجام میگردد.

لاین خنک کاری

بخش مهم دیگر که با نام خط خنک کاری نورد شناخته میشود در واقع بسته به شرایط خلق شده و درصورتیکه لازم باشد حتی از آب برای این کار استفاده میشود.

قیچی برش خط تولید

یکی از مهمترین قطعهها و دستگاهها که در خط تولید نورد فلزات مورد استفاده قرار میگیرد قیچی خواهد بود. در واقع این قطعه وظیفه دارد که انتها و ابتدای ورقها را بر اساس چیزی که کارفرما در خط تولید میخواهد برش دهد. این وسیله بسیار مهم است و باید همواره بهترین راندمان کاری را داشته باشد.

اطلاعات بیشتر: تولیدکنندگان ورق آلیاژی A516

مهمترین مزیت نورد گرم چیست؟

در حال حاضر این روش یکی از محبوبترین، پراستفادهترین و مهمترین تکنیکهای شکلدهی و کنترل ضخامت است. در این روش میتوان قابلیت شکلدهی فلزات را بهبود بخشید. البته نورد گرم در حال حاضر اغلب برای کاهش ضخامت شمشهایی با ضخامت بالا مورداستفاده قرار میگیرد و یکی از مهمترین امتیازات آن این است که سرعت عمل در آن بالا خواهد بود.

در بسیاری از موارد میتوان خروجیهای با ظاهر ضعیفتر از این روش نورد گرفت که باعث میشود قیمت محصول کمتر باشد. البته که مثل هر روش دیگری، نوردهای گرم هم مشکلات و معایب خاص خود را دارند که به آنها در ادامه بیشتر با آنها آشنا خواهیم شد.

مشکلات و معایب نورد گرم چیست؟

در مقابل مزیتی که مزیتی که عنوان کردیم، این روش بههرحال مشکلات و معایب خاص خود را نیز دارد. از یک رو محصول خروجی معمولاً از نظر ابعاد دقت مورد نیاز را دارد. درصورتیکه فلز در دمای بالا قرار بگیرد احتمال اکسید آن وجود دارد. در برخی محصولات مانند تیرآهنهای نورد گرم، معمولاً فلز خروجی خشن خواهد شد.

گاهی نیز تغییرات در خواص شیمیایی محصولات زیاد میشود. بهعنوانمثال در فولاد دمای 250 تا رنج 350 یک تلرانس خواهد بود که سبب تردی میشود. محصولات حاصل این فرآیند به دلیل این که در دمای بالا تغییر حالت میگیرند معمولاً زیبایی ظاهری نداشته و در رنگپذیری نیز دچار مشکل میشوند. این موضوع باعث میشود که قیمت محصولات خروجی گاهی کمتر شود.

میزان اصطکاک در محصولات این روش نورد افزایشیافته و از طرفی یکی از مهمترین مشکلات این روش این است که میتواند گاهی روی فلزات اثر تخریبی بگذارد.

روشهای تابکاری نورد گرم فلزات

تابکاری یا آنیل در واقع روشی است که بر پایه آن میتوان حالت فیزیکی فلزات را درصورتیکه دچار مشکل شدهاند تغییر داد. بههرحال در مورد نورد گرم به این موضوع اشاره شد که میتواند سبب تغییرات گسترده در متریالها شود و حتی گاهی ضخامت و یا ابعاد را نیز به هم بزند. در این صورت از چند روش تابکاری نورد میتوان استفاده کرد که در ادامه بیشتر در مورد آنها صحبت میکنیم.

تابکاری کامل

روش اولی که لازم است در فرایند این روش کمی بیشتر در مورد آن صحبت کنیم، روش کامل خواهد بود. در انی حالت فلز در یک بازه زمانی مشخص گرم و سرد شده و در نهایت ترکیب خروجی ساختاری دانهدرشت به خود میگیرد. در این صورت فلز دچار یک خاصیت ارتجاعی میشود که برای برخی محصولات یک لازمه و ضرورت بهحساب میآید.

تابکاری کروی

در این روش بازپخت فلزات انجام شده و نرمالایز کردن نیز از همینجا استارت میخورد.

تابکاری کار گرم

تابکاری گرم نیز یکی دیگر از روشهای محبوب حرارتی است که در آن تغییرات شکل پلاستیک ماده در دمایی بالاتر از دمای متبلور شدن فلز انجام میگردد و لازم است که حتماً در رسیدن به این دما دقت عمل لازم به کار گرفته شود و این رنج دمایی ناگهانی افزایش نیابد.

تابکاری هم دمایی

در روش نورد گرم و البته تابکاری بهصورت هم دمایی، فولاد سریعتر از دیگر روشها سردتر میشود و حالت متالوژیای و ساختار فلزی آن نیز در همین وضعیت ایجاد میگردد. در این روش محبوب تابکاری، یک ساختار پرلیت روی فلز با وجه ریزدانه دیده خواهد شد.

چرا نورد گرم ارزان است؟

این سوال در مورد نورد گرم مطرح میشود که چرا نسبت به روش دیگر و رقیب، یعنی نورد گرم ارزانتر است. در این مورد باید به این موضوع اشاره کرد که کل پروسه نورد بر پایه گرما در مدتزمان کمتری انجام میشود. اما در مقابل نورد سرد پروسهای طولانی تر و دارای مراحل پیچیدهتر است. از طرفی سمباده زدن یکی از مراحل سخت و البته اضافه در این روش خواهد بود که در نورد گرم حذف شده است. این مرحله سبب میشود که خروجی محصول کنترل ابعاد بهتری داشته باشد و از طرفی پولیش شدن سبب میشود که قطعه کربن کمتری داشته باشد. در این صورت انعطافپذیری فلز بالاتر خواهد رفت.

یکی دیگر از ویژگیهای مهم در این روش این است که از این فلز در شرایط خاص و فضاهایی که ظاهر مهم است استفاده خواهد شد. در نتیجه میتوان گفت که این طولانی شدن در چنین شرایطی توجیه دارد. چون نمیتوان از محصولی که در نورد گرم ساخته شده است استفاده کرد.

جمعبندی نهایی

در این مقاله در خصوص یکی از محبوبترین روشهای شکلدهی و ساخت انواع فلزات از متریال شمش و بلیت صحبت کردیم. بهطورکلی دو روش نورد گرم و سرد برای کنترل ضخامت و فرم دهی در فلزات در سراسر دنیا مورداستفاده قرار میگیرد. مدتزمان انجام پروسه نورد گرم کوتاهتر بوده و در مقابل ورقی که از این روش حاصل میشود ظاهر صیقلی ندارد و عموماً بافت فلز در این حالت خشن است، تیرآهن، میلگرد، نبشی و ناودانی از جمله محبوبترین محصولات خروجی این روش هستند.