نحوه تولید میلگرد و بررسی روش های آن در ایران

تولید میلگرد یکی از فرآیندهای کلیدی در صنعت فولاد است و شامل مراحل مختلفی از جمله ذوب، نورد و عملیات حرارتی می شود که هر کدام نقش مهمی در تعیین خواص نهایی میلگردها دارند. در این مقاله قصد داریم به بررسی نحوه تولید میلگرد و روشهای مختلف آن بپردازیم.

بطور مختصر انواع روش تولید میلگرد، عبارتند از: استفاده کورههای آتشین و روش نورد گرم و سرد گرفته تا دقت و ظرافت موجود در روشهای میکروآلیاژی و ترمیکس. هریک از این روشها منجر به تولید میلگرد هایی با ویژگیهای منحصر به فرد میشوند که برای اهداف خاصی مناسب هستند. در ادامه، با جزئیات هر یک از این روشها آشنا خواهیم شد؛ بنابراین با پیوان همراه باشید.

فهرست

اهمیت ساخت میلگرد

ساخت میلگرد اهمیت بسیار زیادی در صنعت ساختمانسازی و پروژههای عمرانی دارد. میلگرد با افزایش مقاومت کششی بتن، نقش اساسی در جلوگیری از ترک خوردگی و شکست سازهها ایفا میکند. بدون استفاده از میلگرد، بتن که ذاتاً شکننده است نمیتواند در برابر نیروهای کششی و خمشی مقاومت کند. میلگرد باعث افزایش طول عمر ساختمانها، مقاومت در برابر زلزله و ایمنی بیشتر سازهها میشود. همچنین استفاده از میلگردهای استاندارد و باکیفیت میتواند هزینههای تعمیر و نگهداری را در بلندمدت کاهش دهد. به همین دلیل ساخت میلگرد با دقت، کیفیت بالا و رعایت استانداردها اهمیت ویژهای دارد.

مواد اولیه تولید میلگرد

مواد اولیه اصلی در فرایند تولید میلگرد، بیلت یا شمش فولادی است. بیلتها نوعی قطعه فولادی چهارگوش هستند که ترکیب شیمیایی خاصی دارند. مهمترین عناصر موجود در بیلت شامل آهن، کربن، منگنز و سیلیسیم میباشد. در جدول زیر مواد اولیه تولید میلگرد را بررسی خواهیم کرد:

|

مواد اولیه تولید میلگرد |

نقش مواد در ساخت میلگرد |

|

آهن (Fe) |

عنصر اصلی تشکیلدهنده فولاد |

|

کربن (C) |

افزایش استحکام و سختی |

|

منگنز (Mn) |

بهبود مقاومت در برابر ضربه و سایش |

|

سیلیسیم (Si) |

افزایش استحکام فولاد |

|

گوگرد (S) |

باید کنترل شود؛ مقدار زیاد آن باعث شکنندگی میشود |

|

فسفر (P) |

باید کنترل شود؛ مقدار زیاد باعث شکنندگی میگردد |

|

کروم (Cr)، نیکل (Ni)، وانادیوم (V)، نیوبیوم (Nb) |

بهبود خواص مکانیکی خاص و افزایش مقاومت |

روشهای تولید میلگرد

تولید میلگرد به روشهای مختلفی انجام میشود که هر یک از آنها ویژگیها و مزایای خاص خود را دارند. در اینجا به بررسی چهار روش اصلی تولید میلگرد پرداخته میشود:

|

انواع روش تولید میلگرد |

توضیح |

|

روش نورد گرم |

در این روش، شمش فولادی در دمای بالا (معمولاً بین ۱۱۰۰ تا ۱۲۰۰ درجه سانتیگراد) تحت فشار قرار میگیرد و به میلگرد تبدیل میشود. |

|

روش نورد سرد |

در این رویکرد، میلگردها در دمای اتاق و تحت فشار بالا به قطر و ابعاد دلخواه در میآیند. |

|

روش کشش سرد |

در این روش، میلگردها از طریق کشیدن از میان قالبهای فلزی سخت به قطر کوچکتر تبدیل میشوند. |

|

روش اکستروژن |

در این روش، فولاد بهطور مداوم از یک قالب تحت فشار بیرون رانده میشود و به شکل میلگرد تبدیل میشود. |

|

روش ریختهگری |

در این روش، فلز مذاب در قالبهای مخصوص ریخته میشود و پس از سرد شدن به شکل میلگرد در میآید. |

تولید میلگرد به روش نورد گرم

تولید میلگرد به روش نورد گرم یک فرآیند مهم و گسترده در صنعت فولادسازی است. در این روش، بیلتهای فولادی تا دمایی بسیار بالا گرم میشوند و سپس از طریق یک سری غلتکهای مخصوص عبور میکنند تا به شکل و ابعاد دلخواه برسند. نتیجه این فرآیند، ایجاد میلههایی با سطح مقطع یکنواخت و سطحهایی نسبتاً ناهموار است. این روش به چهار مرحله اصلی شامل گرمایش، نورد اولیه، نورد میانی و تکمیل نهایی تقسیم میشود.

البته علاوه بر مراحل اصلی، کنترل کیفیت در تولید میلگرد به روش نورد گرم اهمیت بسیار زیادی دارد. در این بخش، ویژگیهای مکانیکی محصول مانند مقاومت کششی، حد تسلیم و درصد ازدیاد طول توسط آزمایشهای مختلف مورد بررسی قرار میگیرد. همچنین، برای بهبود خواص نهایی محصول در ساخت میلگرد به این روش، در برخی خطوط تولید از فرآیندهایی مثل خنککاری کنترلشده (ترمکس) استفاده میشود که این باعث میشود سطح میلگرد محکمتر شود و داخل آن همچنان سفت و نشکن باقی بماند. این اقدامات موجب میشوند که میلگردهای نورد گرم شده، علاوه بر داشتن خواص مطلوب فنی، در پروژههای ساختمانی و صنعتی کاربرد گستردهای پیدا کنند.

محصولات حاصل از تولید میلگرد به روش نورد گرم، دارای شکلپذیری و جوشپذیری خوبی هستند، اما ممکن است با مشکلاتی از قبیل عیوب سطحی و مصرف بالای انرژی مواجه شوند.

تولید میلگرد به روش نورد سرد

تولید میلگرد به روش نورد سرد فرآیند دیگری است که در آن فلز در دماهای پایینتر از دمای تبلور مجدد قرار میگیرد. در این روش، فلز از میان چندین غلتک عبور داده میشود تا به شکل و ابعاد مورد نظر برسد. میلگردهای تولیدی با این روش به طور کلی دارای سطوح صافتر و استحکام بیشتری هستند و به خوبی به بتن میچسبند. این روش باعث افزایش چقرمگی و مقاومت در برابر خوردگی میشود و در نهایت میلگردهای با کیفیت بالاتری تولید میکند.

تولید میلگرد به روش ترمکس

تولید میلگرد به روش ترمکس یا QST یک تکنولوژی نوآورانه است که تحولی در صنعت تولید فولاد ایجاد کرده است. این روش بهویژه به دلیل سادگی و کارایی آن در کارخانههای تولید کننده میلگرد جایگزین روشهای سنتی شده است.

در فرایند ترمکس، قوارههای فولادی به طور سریع و دقیق خنک میشوند و لایهای سخت بر روی سطح آنها ایجاد میشود، در حالی که هسته میلگردها همچنان داغ باقی میماند. این تبادل حرارتی باعث ایجاد ساختار ویژهای در هسته و سطح میلهها میشود که موجب تولید میلگردهایی با مقاومت بالا، انعطافپذیری و خواص ضد خوردگی میشود. همچنین، میلگردهای ترمکس به دلیل مقاومت بالا در برابر زلزله از اهمیت ویژهای برخوردارند.

از دیگر مزایای تولید میلگرد به روش ترمکس، میتوان به کاهش مصرف مواد آلیاژی اشاره کرد، چراکه بدون نیاز به اضافه کردن عناصر گرانقیمت مانند وانادیوم یا نیوبیوم، میلگرد با استحکام بالا تولید خواهد شد. این ویژگی موجب میشود تا میلگردهای ترمکس علاوه بر کیفیت عالی، از نظر اقتصادی نیز مقرون به صرفه باشند. همچنین به دلیل داشتن ترکیبی از سختی سطحی و چقرمگی درونی، این میلگردها در برابر ترکخوردگی و شکست ناگهانی مقاومت بیشتری از خود نشان میدهند و برای استفاده در پروژههای بزرگ عمرانی مانند پلها، برجها و تونلها گزینهای ایدهآل به شمار میآیند.

تولید میلگرد به روش میکرو آلیاژی

تولید میلگرد به روش میکرو آلیاژی، مشابه با روش نورد گرم است؛ اما با اضافه کردن مقادیر کمی از عناصر آلیاژی مانند نیوبیم، وانادیم و تیتانیوم، خواص فولاد بهبود مییابد. این عناصر بهعنوان رسوبات ریز در فولاد عمل میکنند و مانع رشد دانهها میشوند و به این ترتیب، استحکام میلگرد افزایش مییابد. سرعت سرد شدن نیز در این روش تأثیر بسزایی دارد، به طوری که سرعت سرد شدن سریع میتواند به تشکیل ساختارهای قوی و سخت مانند بینیت یا مارتنزیت منجر شود، در حالی که سرد شدن آهسته به ایجاد ساختارهای نرم و انعطافپذیر مانند فریت یا پرلیت منجر میشود. میلگردهای تولید شده به روش میکرو آلیاژی معمولاً دارای قدرت بیشتر، وزن کمتر و چقرمگی بهتر هستند و به همین دلیل، قیمت آنها معمولاً بالاتر از سایر روشهاست.

در نهایت، انتخاب روش تولید میلگرد بستگی به نیازهای خاص پروژهها و خواص مورد نظر دارد. هر یک از این روشها با ویژگیها و مزایای خاص خود، سهم عمدهای در تأمین میلگردهای با کیفیت بالا دارند.

ساخت میلگرد با روش نوین رافینگ

در روش نوین رافینگ، شمشهای فولادی ابتدا در کورههایی با دمای بالا (حدود ۱۱۰۰ تا ۱۳۰۰ درجه سانتیگراد) گرم میشوند تا حالت خمیری پیدا کنند. سپس این شمشها وارد مرحلهی رافینگ میشوند؛ بخشی که در آن با عبور از چندین جفت غلتک فولادی، ضخامت شمش کاهش و طول آن افزایش مییابد. این فرایند باعث یکنواختی در سطح و ساختار فولاد میشود.

رافینگ، شکل اولیه میلگرد را ایجاد میکند، اما هنوز آج و قطر نهایی روی آن اعمال نشده است. پس از آن، میلگرد نیمساخته وارد مراحل بعدی مانند آجزنی، خنککاری و برش میشود تا به محصول نهایی تبدیل گردد.

این روش به دلیل دقت بالا، مصرف انرژی کمتر و سرعت بیشتر، یکی از بهروزترین و کارآمدترین روشهای تولید میلگرد محسوب میشود.

روش های نوین تولید میلگرد

روشهای نوین تولید میلگرد، بهمنظور افزایش کیفیت، کاهش مصرف انرژی و بهبود دوام محصول در صنعت فولاد بهکار گرفته میشوند. این روشها جایگزین تکنولوژیهای سنتی شدهاند و نقش مهمی در بهینهسازی فرآیند تولید، کاهش هزینهها و ارتقای عملکرد میلگرد در سازههای مدرن دارند. از جمله مهمترین این روشها عبارتند از:

-

نورد مداوم

در روش نورد مداوم، شمشهای فولادی پس از خروج از کوره، بهصورت پیوسته و بدون توقف از میان چندین مرحله غلتک عبور میکنند تا به میلگرد تبدیل شوند. برخلاف روشهای قدیمی که هر مرحله از نورد ممکن بود با وقفه همراه باشد، این روش با حفظ حرارت در تمام طول مسیر تولید، باعث یکنواختی در شکل و کیفیت میلگرد میشود. همچنین نورد مداوم موجب صرفهجویی در مصرف سوخت، کاهش زمان تولید و کاهش خطاهای ابعادی محصول نهایی میگردد. این تکنولوژی به دلیل سرعت بالا و بازدهی مطلوب، در بسیاری از کارخانههای پیشرفته استفاده میشود.

-

نورد هیدرولیکی

در نورد هیدرولیکی، بهجای فشار مکانیکی یا الکتریکی مستقیم، از فشار سیال (معمولاً روغن هیدرولیک) برای کنترل عملکرد غلتکها استفاده میشود. این فناوری امکان کنترل دقیقتر فشار و سرعت غلتکها را فراهم میکند و در نتیجه، محصولی با دقت بالاتر و کیفیت یکنواختتر به دست میآید. علاوه بر این، نورد هیدرولیکی باعث کاهش استهلاک قطعات و افزایش عمر مفید تجهیزات نورد میشود. به همین دلیل، این روش در خطوط تولیدی که دقت و یکنواختی بسیار اهمیت دارد، کاربرد دارد.

-

استفاده از پوششهای محافظ

پس از تولید میلگرد، سطح آن با پوششهایی مانند گالوانیزه (روی)، اپوکسی پودری یا پوششهای پلیمری محافظت میشود تا در برابر خوردگی، زنگزدگی و مواد شیمیایی مقاومت بیشتری داشته باشد. پوشش اپوکسی پودری با ضخامت حدود ۴–۷ میلیاینچ، دوام مناسبی دارد و پیوند کافی با بتن را حفظ میکند . این میلگردهای پوششدار در محیطهای مرطوب یا خورنده مانند پروژههای ساحلی یا تونلها کاربرد زیادی دارند و طول عمر سازه را افزایش میدهند.

فرآیند تولید میلگرد

تولید میلگرد بهعنوان یکی از پرکاربردترین فرآوردههای فولادی در صنعت ساختوساز، شامل مراحل دقیق و مهندسیشدهای است. در ادامه، مهمترین مراحل ساخت میلگرد را بررسی میکنیم:

- تامین مواد اولیه: تولید میلگرد با آمادهسازی سنگآهن آغاز میشود. سنگآهن پس از استخراج، در کارخانه به گندله یا آهن اسفنجی تبدیل میشود تا برای ورود به فرآیند ذوب آماده باشد.

- ذوب در کورههای صنعتی: مواد خام در کورههای قوس الکتریکی یا بلند ذوب شده و به فولاد مذاب تبدیل میشوند. در این مرحله، عناصر آلیاژی به مذاب افزوده میشود تا خواص مکانیکی مورد نظر برای میلگرد حاصل شود.

- تولید بیلت فولادی: فولاد مذاب در قالبهایی ریخته شده و پس از سرد شدن به شمشهایی با مقطع مشخص (بیلت) تبدیل میشود. بیلتها ماده اولیه مستقیم برای تولید میلگرد هستند.

- پیشگرم بیلتها: بیلتها پیش از نورد، در کورههایی تا دمای حدود ۱۱۰۰ تا ۱۳۰۰ درجه گرم میشوند تا قابلیت شکلپذیری پیدا کنند. پیشگرم یکنواخت نقش مهمی در کیفیت میلگرد تولیدی دارد.

- فرایند نورد گرم و شکلدهی نهایی: بیلتهای داغ از میان غلتکها عبور کرده و طی چند مرحله، قطرشان کاهش یافته و طولشان افزایش مییابد. در پایان این مرحله، آجزنی انجام میشود و میلگرد به شکل نهایی خود میرسد.

- خنککاری کنترلشده: میلگردهای شکلگرفته بهصورت تدریجی و کنترلشده سرد میشوند. این مرحله منجر به افزایش استحکام و جلوگیری از ترکخوردگی در محصول نهایی میشود.

- برش به طول استاندارد: پس از خنککاری، میلگردها با دستگاههای دقیق به طولهای مشخص (معمولاً ۱۲ متر) برش داده میشوند تا برای بستهبندی آماده شوند.

- کنترل کیفیت: در این مرحله از تولید میلگرد، نمونهها از نظر ابعاد، وزن، آج و خواص مکانیکی بررسی میشوند تا مطمئن شویم محصول با استانداردهای لازم مطابقت دارد.

- بستهبندی و ارسال: میلگردهای تایید شده در بندیلهای منظم (معمولاً ۲ تنی) بستهبندی شده و برای ارسال به بازار یا پروژههای عمرانی آماده میشوند.

اگر قصد راه اندازی کارخانه میلگرد دارید به صفحه مربوط به آن نگاهی بیاندازید.

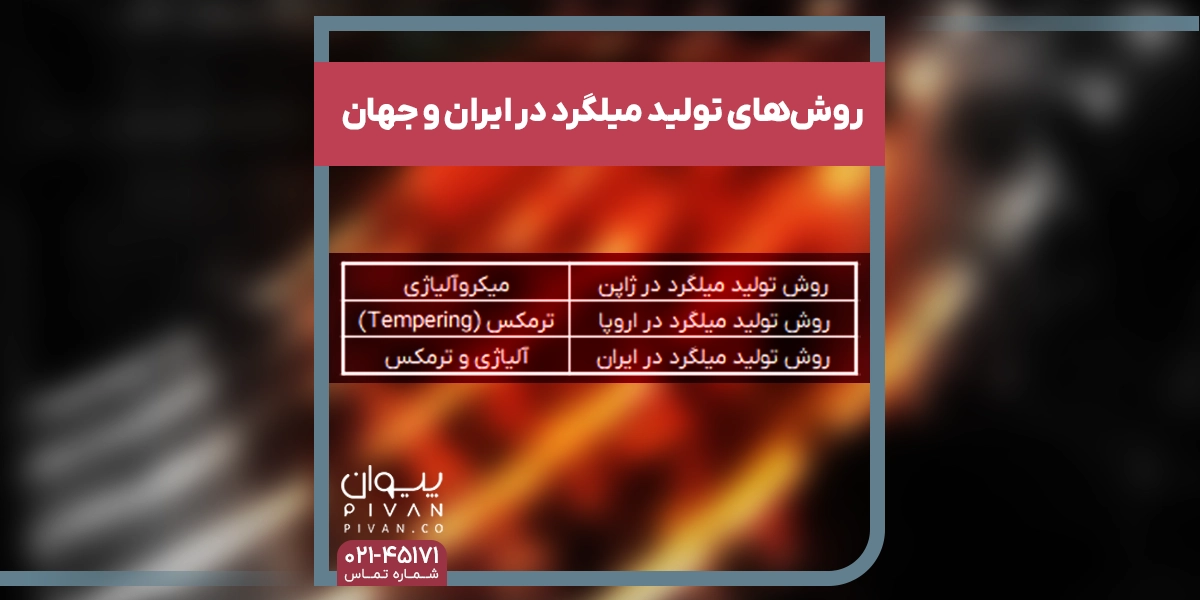

روشهای تولید میلگرد در ایران و جهان

در سطح جهانی، چهار روش اصلی برای تولید میلگرد وجود دارد که هر کشور بر اساس شرایط جغرافیایی و نیازهای ساختوساز خود، یکی یا چند روش را انتخاب میکند. در این مقاله، به بررسی روشهای تولید میلگرد در کشورهای مختلف، از جمله ژاپن، اروپا و ایران خواهیم پرداخت.

روش تولید میلگرد در ژاپن

ژاپن بهعنوان یکی از کشورهای زلزلهخیز جهان، با چالشهای خاصی در زمینه استحکام سازههای خود مواجه است. با توجه به وقوع روزانه بیش از ۱۰ زلزله کوچک و بزرگ در این کشور، اهمیت بالای مقاومت و استحکام کششی میلگرد در ساختوسازها غیرقابل انکار است. برای مقابله با این چالشها، ژاپن استانداردی به نام JIS را برای تولید میلگرد ایجاد کرده است.

روش تولید میلگرد در این کشور عمدتاً بهصورت میکروآلیاژی است که باعث افزایش استحکام و کاهش شکنندگی محصول میشود. این روش نهتنها به افزایش عمر مفید سازهها کمک میکند، بلکه ایمنی آنها را نیز در برابر زلزلههای شدید تضمین مینماید.

روش تولید میلگرد در اروپا

در قاره اروپا، اکثر کشورهای آن بهطور طبیعی در مناطق زلزلهخیز قرار ندارند. بنابراین، نیازی به تولید میلگرد با استحکام بسیار بالا و خواص فیزیکی پیچیده نیست. در نتیجه، اروپا به روشهای مقرونبهصرفه و سریعتری برای تولید میلگرد روی آورده است.

روش ترمکس (Tempering) یکی از محبوبترین شیوهها در کشورهای اروپایی است. این روش، به دلیل سادگی و سرعت در تولید، بهویژه در مناطق امن و غیرزلزلهخیز، ایدهآل است. در این روش، با استفاده از حرارت و فرآیندهای سریع خنکسازی، خواص فیزیکی میلگرد بهبود مییابد.

روش تولید میلگرد در ایران

ایران، بهعنوان کشوری با اقلیم چهار فصل و وضعیت جغرافیایی متنوع، دارای نقاط زلزلهخیز و مناطق امن است. استانهایی مانند کرمانشاه در معرض خطر زلزله قرار دارند، در حالی که استانهایی مانند اصفهان نسبتاً عاری از این خطر هستند. به همین دلیل، سازمان استاندارد ایران، استاندارد 3132 را برای تولید میلگرد وضع کرده است. این استاندارد، ترکیبی از چندین استاندارد بینالمللی از جمله DIN آلمان، GOST روسیه، JIS ژاپن و ASTM آمریکا است. برای آشنایی با تولیدکنندگان برتر میلگرد در ایران کلیک کنید.

در ایران، هر دو روش تولید میلگرد، یعنی آلیاژی و ترمکس، مورد استفاده قرار میگیرد. تولیدکنندگان میلگرد موظف به درج پلاکهایی روی محصولات خود هستند که اطلاعات مربوط به روش تولید و مشخصات فنی را نشان میدهد. این موضوع به مصرفکنندگان این امکان را میدهد که با اطمینان بیشتری نسبت به انتخاب میلگرد مناسب برای پروژههای خود اقدام کنند. برای کسب اطلاعات بیشتر به مقاله علائم اختصاری میلگرد مراجعه نمایید.

جمعبندی مقاله تولید میلگرد

تولید میلگرد یکی از مراحل حیاتی در فرآیند ساخت و ساز به شمار میرود و این محصولات فولادی در واقع شالودهی استحکام هر سازه بتنی را تشکیل میدهند. میلگردها به عنوان تقویتکنندههای بتن در ساختمانسازی، پلسازی، سدسازی و دیگر پروژههای عمرانی به کار میروند. با این حال، کاربرد میلگرد تنها به صنعت ساخت و ساز محدود نمیشود؛ بلکه در صنایع مختلف نیز از ویژگیهای منحصر به فرد آنها بهرهبرداری میشود. مدلهای مختلف این مقاطع فولادی با استفاده از روشهای مختلفی تولید میشوند و هر روش ویژگیهای خاصی دارد. برای دیدن کاربرد میلگرد در ساختمان سازی و سایر صنایع کلیک کنید.

در این مقاله ۴ روش متداول برای تولید میلگرد، یعنی نورد سرم، نورد گرم، روش ترمکس و میکروآلیاژی را به صورت مختصر بررسی کردیم. هرکدام از این روشها ویژگیهای خاصی به میلهها بخشیده و آن را متمایز میکند. برای کسب اطلاع از قیمت میلگرد تهران و سایر شهرها هم میتوانید از طریق سایت اقدام نمایید و هم میتوانید با کارشناسان پیوان تماس بگیرید.