راهنمای کامل تولید ترمووود: روشها، مراحل و بهترین چوبها

فرایند تولید چوب ترمووود شامل چندین مرحله حساس است که باعث افزایش مقاومت آن در برابر رطوبت، حشرات و تغییرات دمایی میشود. اما آیا همه روشهای تولید ترموود یکسان هستند؟ چه تفاوتی بین روشهای سنتی و مدرن وجود دارد؟

در این مقاله، مراحل تولید ترمووود را از ابتدا تا انتها بررسی کرده و روشهای مختلف آن را مقایسه میکنیم. همچنین، با معرفی بهترین نوع چوب برای این فرآیند، به شما کمک میکنیم تا انتخابی آگاهانهتر داشته باشید. چه قصد خرید این محصول را داشته باشید، چه بخواهید ترمو کردن چوب را بیاموزید، این راهنما پاسخگوی نیاز شماست. اما اگر به دنبال کسب اطلاعات بیشتر در مورد ترمووود هستید به مقاله ترمووود چیست مراجعه نمایید.

فهرست

ترمووود چیست و چرا به این روش تولید میشود؟

ترمووود نوعی چوب است که با استفاده از فرآیند حرارتی خاص بهبود یافته تا ویژگیهای فیزیکی و مکانیکی آن افزایش یابد. در این فرآیند، چوب در دمای بالا و در شرایط کنترلشده حرارت داده میشود. نتیجه این فرایند، تبدیل چوبی آسیبپذیر به مادهای مقاوم، پایدار و بادوام است که در برابر عوامل محیطی بهتر عمل میکند.

اما چرا این روش اهمیت دارد؟ چوب طبیعی در برابر رطوبت، حشرات و پوسیدگی آسیبپذیر است و ممکن است پس از مدتی تغییر شکل دهد. در مقابل، چوب ترمووود با کاهش رطوبت داخلی، افزایش دوام و حفظ زیبایی طبیعی خود، گزینهای ایدهآل برای فضاهای داخلی و خارجی محسوب میشود. علاوه بر این، فرایند تولید چوب ترمووود هیچگونه مواد شیمیایی مضر وارد محیط نمیکند، به همین دلیل یک روش کاملاً سازگار با محیط زیست محسوب میشود.

برای آشنایی با انواع ترمووود و کاربردهای آن، مقاله مربوطه را مطالعه کنید.

مراحل تولید ترمووود از 0 تا 100 (روشهای مختلف)

فرایند تولید شامل چندین مرحله مهم است که هر کدام نقش کلیدی در بهبود کیفیت چوب دارند. روشهای مختلفی برای تولید این محصول وجود دارد که بسته به نوع چوب و فناوریهای بهکاررفته، ممکن است تفاوتهایی داشته باشند. در ادامه، نحوه ترمو کردن چوب را بهصورت مرحلهبهمرحله بررسی خواهیم کرد و مقایسهای بین روشهای مختلف انجام میدهیم.

۱. انتخاب چوب مناسب و تأثیر نوع چوب در کیفیت نهایی

انتخاب چوب مناسب، اولین و مهمترین گام در تولید ترمووود است. چوبهای سخت و نرم هرکدام ویژگیهای خاص خود را دارند و برای کاربردهای متفاوتی استفاده میشوند. معمولاً چوبهای کاج، ون، صنوبر و زبانگنجشک به دلیل بافت یکنواخت و قابلیت جذب حرارت بالا، بهترین گزینهها برای این فرآیند هستند.

در جدول زیر، انواع مختلف چوبها را برای تولید ترمووود مقایسه کردهایم. این مقایسه شامل ویژگیها، مزایا و معایب هر نوع چوب است که به شما کمک میکند تا بهترین انتخاب را برای کاربردهای مختلف ترمووود داشته باشید.

|

نوع چوب |

مزایا |

معایب |

|

کاج (Pine) |

سبک، مقرونبهصرفه، فرآوری آسان |

استحکام متوسط |

|

صنوبر (Spruce) |

جذب حرارت سریع، مناسب برای نما |

مقاومت کمتر در برابر ضربه |

|

زبانگنجشک (Ash) |

دوام بالا، ظاهر زیبا |

قیمت بالاتر |

|

بلوط (Oak) |

بسیار مقاوم و بادوام |

سنگین و گران |

۲. خشککردن اولیه و کاهش رطوبت برای بهبود استحکام

در این مرحله، چوبها در یک محیط کنترلشده قرار میگیرند تا میزان رطوبت آنها به حداقل برسد. فرایند تولید چوب ترمووود بدون خشککردن اولیه، نتیجه مطلوبی نخواهد داشت؛ زیرا چوبهای دارای رطوبت بالا ممکن است در اثر حرارتدهی دچار ترکخوردگی یا تغییر شکل شوند.

۳. افزایش دما و حرارتدهی؛ اصلیترین مرحله تولید ترمووود

در این مرحله، چوبها در دمای ۱۶۰ تا ۲۲۰ درجه سانتیگراد تحت حرارت قرار میگیرند. این فرآیند باعث از بین رفتن ترکیبات آلی و صمغی چوب شده و ساختار آن را تغییر میدهد. در نتیجه، چوب ترمووود مقاومتر، پایدارتر و سبکتر میشود.

روشهای مختلف حرارتدهی در ترمووود

بسته به تکنولوژی و نوع چوب، روشهای مختلفی برای تولید وجود دارد. در این بخش، دو روش رایج را مقایسه میکنیم:

- روش سنتی: استفاده از کورههای بخار و دمای بالا برای ایجاد تغییرات فیزیکی در چوب.

- روش مدرن: استفاده از فناوریهای کنترل دما و فشار برای بهینهسازی فرآیند حرارتدهی.

- روش کممصرف: ترکیب حرارتدهی با تزریق گازهای بیاثر برای کاهش مصرف انرژی و افزایش دوام چوب.

|

روش تولید |

مزایا |

معایب |

|

روش سنتی (کوره بخار) |

فرآیند ساده، هزینه کمتر |

کنترل کمتر روی دما و رطوبت |

|

روش مدرن (کنترل دیجیتال دما و فشار) |

کیفیت بالاتر، کاهش ترکخوردگی |

هزینه بالاتر |

نتیجه: اگر بهدنبال کیفیت و دوام بالا هستید، روش مدرن بهترین گزینه است. اما اگر هزینه برای شما اهمیت بیشتری دارد، روش سنتی میتواند انتخاب مناسبی باشد.

۴. خنکسازی و تنظیم رطوبت برای جلوگیری از ترکخوردگی و شکنندگی

پس از حرارتدهی، چوبها باید بهآرامی خنک شوند تا دچار شوک حرارتی نشوند. در این مرحله، میزان رطوبت چوب به مقدار استاندارد تنظیم میشود تا تعادل ساختاری آن حفظ شود. نحوه ترمو کردن چوب در این بخش تأثیر زیادی در کیفیت نهایی محصول دارد، زیرا خنکسازی نامناسب میتواند باعث ترکخوردگی یا شکنندگی چوب شود.

۵. بررسی نهایی و برش در ابعاد استاندارد

در مرحله آخر، چوبهای ترمووود از نظر کیفیت، یکنواختی رنگ، مقاومت و ابعاد بررسی میشوند. چوبهای معیوب جدا شده و نمونههای استاندارد، در ابعاد مناسب برش داده میشوند تا برای کاربردهای مختلف مانند نمای ساختمان، دکوراسیون داخلی و محوطهسازی آماده شوند؛ ترمو تایل یکی از محصولات نهایی است که ابعاد استاندارد دارد. برای مشاهده قیمت و خرید چوب ترمو تایل همین حالا کلیک کنید.

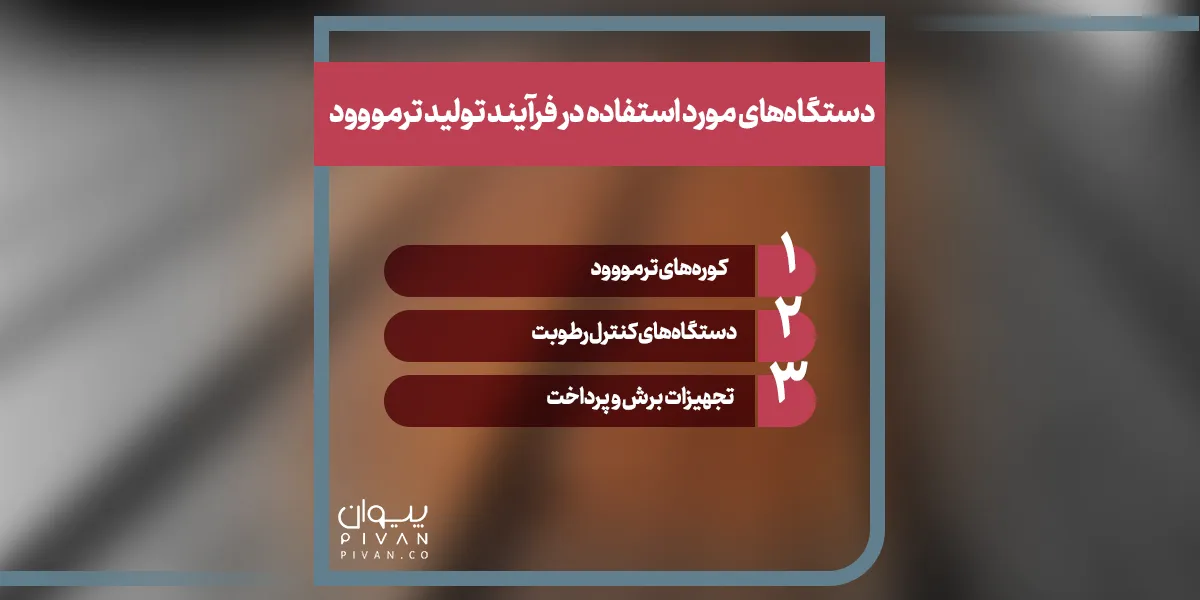

دستگاههای مورد استفاده در فرآیند تولید ترمووود

یکی از عوامل مهم در فرایند تولید چوب ترمووود، استفاده از دستگاهها و تجهیزات مناسب است. بسته به حجم تولید و نوع چوب، انواع مختلفی از دستگاههای ترمووود مورد استفاده قرار میگیرند.

- کورههای ترمووود: کورههای ترمووود وظیفه افزایش دما، کنترل فشار و خروج رطوبت از چوب را بر عهده دارند. این دستگاهها بهگونهای طراحی شدهاند که بتوانند دما را در حد مطلوب حفظ کرده و از ایجاد شوک حرارتی جلوگیری کنند.

- دستگاههای کنترل رطوبت: پس از حرارتدهی، چوبها نیاز به رطوبتدهی مجدد دارند تا ساختار آنها پایدار شود. دستگاههای کنترل رطوبت، این فرآیند را با دقت انجام میدهند و از تغییرات ناگهانی در بافت چوب جلوگیری میکنند.

- تجهیزات برش و پرداخت: چوبهای ترمووود پس از تولید، باید در ابعاد استاندارد و مشخص برش داده شوند. دستگاههای CNC و ماشینهای پرداخت، وظیفه برش دقیق و ایجاد سطح صاف روی چوب را بر عهده دارند تا آماده نصب شوند.

جمع بندی مقاله راهنمای کامل تولید ترمووود

تولید ترمووود یک فرآیند تخصصی است که تاثیر زیادی در کیفیت و ماندگاری چوب دارد. با شناخت مراحل مختلف نحوه ترمو کردن چوب و بررسی انواع روشهای تولید، میتوان بهترین گزینه را برای خرید انتخاب کرد.

اگر بهدنبال خرید چوب ترمووود با قیمت مناسب و کیفیت تضمینشده هستید، پیشنهاد میکنیم از لیست قیمت ترمووود ۱۸ اسفند ۱۴۰۴ بازدید کنید.