ترموود چیست؟ بررسی صفر تا صد چوب ترموود

چوب ترموود یا چوب اصلاح حرارتی شده به عنوان یکی از جدیدترین و پیشرفتهترین روشهای اصلاح و بهبود ویژگیهای چوب طبیعی شناخته میشود که در سالهای اخیر بهطور گستردهای مورد توجه صنعت ساختوساز و طراحی داخلی قرار گرفته است. این نوع چوب با استفاده از فرآیندهای حرارتی ویژه، بدون نیاز به مواد شیمیایی، ویژگیهای فیزیکی و مکانیکی چوب را بهبود میبخشد و آن را به مادهای با دوامتر، مقاومتر در برابر رطوبت و با ثبات ابعادی بالا تبدیل میکند. در این مقاله، به بررسی مزایا و کاربرد چوب ترموود و فرآیند تولید آن پرداخته خواهد شد تا درک بهتری از این ماده نوآورانه و کاربردهای متعدد آن بدست بیاورید.

فهرست

ترموود چیست؟

ترموود یکی از چندین انواع چوب به حساب میآید که از درختان مختلف تولید شده و تحت مجموعهای از فرآیندهای حرارتی خاص قرار میگیرد. این فرآیندهای حرارتی باعث میشوند که ماده به میزان بالایی در برابر اشعه خورشید، رطوبت، فرسایش، بارانهای اسیدی، شرایط جوی نامساعد و همچنین حمله حشرات موذی مقاوم باشد. تاریخچه تولید این نوع چوب به دهه 1930 بازمیگردد و اولین بار در کشور فنلاند به کار گرفته شد. مقاومت بالای ترموود آن را به گزینهای بسیار مناسب جهت استفاده در نمای خارجی و داخلی ساختمانها تبدیل کرده است.

ساختار آن به دلیل قرار گرفتن در معرض حرارت، از پوسیدگی محافظت میشود. این نوع، کاملا طبیعی است که در طی فرآیندهای حرارتی با استفاده از بخار آب و گردش هوای خشک، ساختار سلولی آن تغییر میکند. این تغییرات ساختاری، ویژگیهای مکانیکی و فیزیکی چوب را بهبود میبخشد و آن را برای استفاده در شرایط محیطی مختلف بسیار مناسب میکند. در کل، ترموود یکی از چندین نوع چوبهای روسی به شمار میرود که به طور مداوم از آن استفاده میشود؛ شما همراهان عزیز میتوانید جهت کسب اطلاعات بیشتر درباره تمامی چوبهای روسی و قیمت آنها، به مطلب قیمت ورق چوب روسی در سایت پیوان مراجعه کنید.

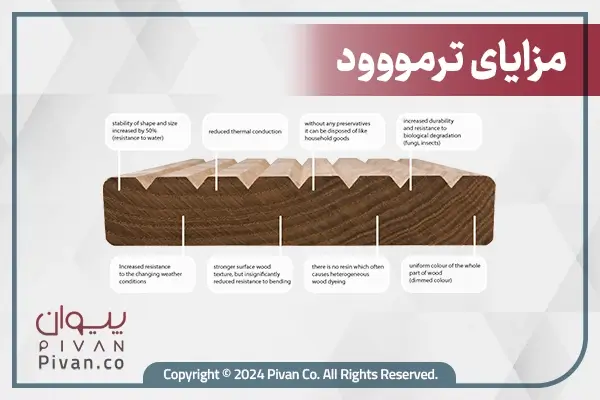

مزایای ترموود

ترموود به عنوان یکی از مواد ساختمانی نوین، مزایای متعددی دارد که آن را به انتخابی مناسب برای کاربردهای مختلف تبدیل کرده است؛ این مزایا شامل موارد زیر میشوند:

- مقاوم در دماها و شرایط جوی مختلف:

ترموود با استفاده از فرآیندهای حرارتی ویژه تولید میشود که مقاومت آن را در برابر تغییرات دمایی و شرایط جوی مختلف افزایش میدهد؛ این ویژگی باعث میشود که آن مقاومت خوبی در برابر سرمای شدید زمستان و گرمای تابستان داشته باشد و شکل و کیفیت خود را حفظ کند.

- مقاوم در برابر پوسيدگي و حمله حشرات:

یکی از مشکلات عمده چوبهای معمولی، پوسیدگی و آسیبدیدگی ناشی از حمله حشرات است. فرآیند حرارتی این ماده، آن را به میزان زیادی در برابر پوسیدگی مقاوم میسازد و همچنین جذابیت کمتری برای حشرات دارد.

- خالص و فاقد صمغ:

در فرآیند تولید، صمغ و دیگر ترکیبات طبیعی مضر از چوب حذف میشوند. این امر باعث شده است که ترموود مادهای خالصتر و با کیفیتتر باشد که در کاربردهای مختلف، از جمله در فضاهای داخلی و خارجی، نتایج بهتری ارائه دهد.

- سالم و طبیعی:

ترموود بدون استفاده از مواد شیمیایی مضر تولید میشود؛ بنابراین یک ماده سالم و طبیعی به حساب میآید که هیچگونه اثرات جانبی برای سلامت انسان ندارد. این ویژگی به ویژه در پروژههای ساختمانی با اهداف سبز و پایدار بسیار مهم است.

- عایق گرما:

یکی دیگر از مزایای ترموود، خاصیت عایق حرارتی بالای آن است. این چوب با ساختاری که در برابر انتقال حرارت مقاومت دارد، به عنوان یک عایق گرمایی کارآمد عمل میکند و میتواند به بهبود کارایی انرژی در ساختمانها کمک کند.

بیشتر بخوانید: تفاوت ترموود و ترمووال (کدام یک برای شما مناسبتر است؟)

معایب ترموود

هر چند ترموود دارای مزایای بسیاری است، اما معایبی نیز دارد که باید در نظر گرفته شوند؛ این معایب شامل موارد زیر میشود که توجه به آنها بسیار حائز اهمیت به نظر میرسد:

- قیمت نسبتا زیاد:

تولید ترموود به دلیل فرآیندهای حرارتی پیچیده و نیاز به تجهیزات خاص، هزینههای بالاتری نسبت به چوبهای معمولی دارد. این هزینهها میتواند بر قیمت ترموود تأثیر بگذارد و آن را به گزینهای گرانتر در مقایسه با دیگر مواد ساختمانی تبدیل کند؛ بنابراین، استفاده از آن ممکن است برای برخی پروژهها از نظر اقتصادی جذاب نباشد. برای استعلام قیمت هر متر مربع ترموود کلیک کنید.

- نابودی محیط زیست و جنگلها:

یکی از نگرانیهای مهم در استفاده از چوب به طور کلی، تأثیرات زیستمحیطی آن است. برداشت چوب از جنگلها بدون مدیریت پایدار میتواند منجر به نابودی جنگلها و تخریب زیستگاههای طبیعی شود. هر چند برخی تولیدکنندگان از جنگلهای مدیریتشده و منابع پایدار استفاده میکنند؛ اما همچنان نگرانیهایی در مورد تاثیرات زیستمحیطی این صنعت وجود دارد.

- عدم امکان ساخت منحنی:

فرآیند تولید ترمووود باعث شده است که چوب به طور قابل توجهی سفت و مقاوم شود؛ اما این افزایش مقاومت انعطافپذیری چوب را کاهش میدهد. به همین دلیل، ترموود به سختی به شکلهای منحنی و پیچیده درمیآید. این محدودیت در طراحی و ساخت کاربردهای آن را در برخی پروژههای معماری و دکوراسیون محدود میکند.

کاربردهای ترموود

چوب ترموود به دلیل ویژگیهای برجستهای که دارد، در کاربردهای مختلفی در صنعت ساخت و ساز و طراحی داخلی و خارجی مورد استفاده قرار میگیرد؛ برخی از مهمترین کاربردهای اصلی آن عبارتند از:

- دکور:

ترموود به دلیل ظاهر طبیعی و زیبا و همچنین دوام و مقاومت بالا، یک گزینه محبوب جهت استفاده در دکوراسیون داخلی به حساب میآید؛ در کل، دکور با چوب ترموود به ایجاد یک فضای گرم و دلنشین کمک میکند.

- سقف:

استفاده از ترموود در سقفهای داخلی و خارجی به دلیل مقاومت آن در برابر رطوبت و تغییرات دما، یک انتخاب مناسب به نظر میرسد. در کل، سقف ترموود میتواند به عنوان تیرهای سقفی، پوشش سقف و سایر اجزای ساختاری به کار رود و به افزایش دوام و زیبایی سقف کمک کند.

- دیوار:

همچنین این روزها از چوب ترمو وود به دلیل زیبایی، مقاومت بالا، عمر طولانی، نصب آسان، هزینه کم و عایق انرژی بودن به عنوان پوشش برای دیوارها استفاده میشود. شما میتوانید اطلاعات بیشتر درباره ترموود دیوار و هزینههای آن را در مقاله مربوط به آن ببینید.

- نما:

یکی از کاربردهای مهم این نوع چوب در نمای خارجی ساختمانها است. مقاومت بالا در برابر شرایط جوی نامساعد، اشعه UV و پوسیدگی باعث میشود که ترموود به عنوان یک ماده مناسب برای نمای ساختمانها استفاده شود. در کل، نمای ترموود ظاهری مدرن و طبیعی به ساختمان میدهد و در عین حال به حفظ انرژی و مقاومت سازه کمک کند.

- کفپوش:

ترموود به دلیل مقاومت بالا در برابر سایش، رطوبت و حمله حشرات، یک گزینه عالی برای کفپوشهای داخلی و خارجی است. در کل، کفپوش ترموود علاوهبر زیبایی و دوام، حس گرما و طبیعت را به فضای داخلی یا خارجی میآورد و میتواند در فضاهای مسکونی، تجاری و تفریحی استفاده شود.

یکی از سوالات رایجی که معمولا در ذهن مخاطبان شکل میگیرد این است که «برای استفاده در فضای باز یا نما، ترموود بهتر است یا چوب پلاست؟ تفاوت عملکرد و دوام آنها دقیقاً چیست؟»

اگر شما هم میان این دو متریال مردد هستید، پیشنهاد میکنم برای مشاهده توضیحات کامل و مقایhttps://www.khabarkhon.com/سه عملی، روی بخش تفاوت ترمووود و چوب پلاست کلیک کنید تا انتخاب مناسبتری داشته باشید

انواع چوب ترمو از نظر تولید

ترموود به دو دسته اصلی ترموود S و D تقسیم میشود که هر یک دارای ویژگیها و کاربردهای خاص خود هستند؛ این دو نوع بر اساس فرآیند تولید و درجه حرارت به کار رفته در طول فرآیند حرارتی، طبقهبندی میشوند:

ترموود S:

در این دست از چوب ترموود استفاده از حرارتدهی چوب در دمایی حدود 180 تا 200 درجه سانتیگراد تولید میشود.

- ویژگیها: این نوع دارای استحکام متوسط و مقاومتی مناسب در برابر تغییرات ابعادی است و معمولاً برای کاربردهای داخلی و دکوراسیون مورد استفاده قرار میگیرد؛ زیرا در مقابل رطوبت و حشرات مقاومت خوبی دارد.

- کاربردها: ترمود S به طور عمده در ساخت مبلمان داخلی، دیوارپوشها، سقفهای داخلی و دیگر المانهای دکوراسیون داخلی استفاده میشود.

ترموود D:

ترموود D با استفاده از حرارتدهی چوب در دمایی بالاتر، حدود 200 تا 230 درجه سانتیگراد تولید میشود.

- ویژگیها: این نوع دارای استحکام و مقاومت بسیار بالاتری در برابر پوسیدگی، رطوبت، حشرات و شرایط جوی نامساعد است. ترموود D به دلیل فرآیند حرارتی شدیدتر، تغییرات ابعادی کمتری دارد و دوام بیشتری را در شرایط سخت محیطی ارائه میدهد.

- کاربردها: ترمووود D برای کاربردهای خارجی مانند نما، کفپوشهای خارجی، پوشش سقفهای بیرونی و سازههایی که در معرض شرایط جوی سخت قرار دارند، بسیار مناسب است.

این تقسیمبندی به مصرفکنندگان امکان میدهد تا بر اساس نیازهای خاص پروژههای خود، نوع مناسبی از ترموود را انتخاب کنند. اما یکی از سوالات مهمی که ذهن کاربران را درگیر میکند این است که

«تفاوت ترمووود فنلاندی و ایرانی چیه؟ کدومش کیفیت و ماندگاری بیشتری داره؟ ترمود ایرانی بهتره یا وارداتی و …»

اگر میخواهید دقیقتر بدانید این تفاوتها از کجا شروع میشود و کدام مورد برای پروژه شما انتخاب بهتری است، پیشنهاد میکنم برای دیدن توضیحات کامل و مقایسه واقعی، روی بخش تفاوت ترمووود فنلاندی و ایرانی کلیک کنید.

انواع ترموود از نظر گونه

انواع ترموود از نظر گونه به دو دسته اصلی چوب سخت و نرم تقسیم میشود؛ این دو نوع، هر کدام دارای ویژگیها و کاربردهای خاص خود هستند که در ادامه به هر کدام خواهیم پرداخت:

ترموود از چوب سخت:

- ویژگیها: چوبهای سخت از درختان پهنبرگ تولید میشوند و به طور کلی دارای تراکم و استحکام بیشتری نسبت به مدلهای نرم هستند؛ آنها معمولاً الگوهای دانهای پیچیدهتر و ظاهر زیباتری دارند.

- گونهها: برخی از رایجترین گونههای سخت که جهت تولید ترموود استفاده میشوند شامل بلوط، راش، گردو، افرا و توسکا هستند.

- مزایا: مقاومت بالا در برابر سایش، دوام طولانی، زیبایی طبیعی و مقاومت در برابر ضربه و فشار از مزایای چوبهای سخت هستند.

- کاربردها: ترموود سخت معمولاً در کفپوشها، پلهها، مبلمان با کیفیت بالا، دکوراسیون داخلی و خارجی و سازههایی که نیاز به استحکام بیشتری دارند، استفاده میشود.

ترموود از چوب نرم:

- ویژگیها: چوبهای نرم از درختان سوزنیبرگ تولید میشوند و معمولاً دارای تراکم و استحکام کمتری نسبت به مدلهای سخت هستند. آنها دانههای مستقیمتر و بافت یکنواختتری دارند.

- گونهها: برخی از رایجترین گونههای نرم که برای تولید ترموود استفاده میشوند شامل کاج، صنوبر، سدر و نوئل هستند.

- مزایا: سبکی، انعطافپذیری بیشتر، کارپذیری بالا و هزینه کمتر از مزایای مدلهای نرم هستند.

- کاربردها: ترموود نرم معمولاً در نمای ساختمان، سقفها، دیوارپوشها، نردهها، سازههای بیرونی و دکوراسیونهای داخلی با فشار کمتر استفاده میشود.

انتخاب بین ترموود از چوب سخت و چوب نرم بستگی به نیازها و شرایط خاص هر پروژه دارد. هر کدام از این نوع چوبها دارای مزایا و معایب خود هستند که باید با توجه به کاربرد مورد نظر و بودجه موجود، به دقت بررسی شوند.

بیشتر بخوانید: نحوه نگهداری ترموود

رنگآمیزی ترمووود

رنگآمیزی ترموود یک روش موثر جهت افزایش زیبایی و دوام آن است. برای رنگآمیزی میتوان از رنگهای پایه آب و پایه روغن استفاده کرد. رنگهای پایه آب به دلیل خشک شدن سریعتر، بوی کمتر و دوستدار محیط زیست بودن، مورد توجه زیادی قرار میگیرند. این نوع رنگها به خوبی به سطح چوب نفوذ میکنند و یک لایه محافظ ایجاد میکنند که در برابر اشعه UV و شرایط جوی مقاوم است.

رنگهای پایه روغن نیز مزایای خاص خود را دارند؛ این رنگها به عمق چوب میروند و مقاومت خوبی در برابر رطوبت و تغییرات دمایی فراهم میکنند. رنگهای روغنی معمولاً براقتر هستند و به چوب جلوهای زیباتر و طبیعیتر میدهند. جهت دستیابی به بهترین رنگ چوب، سطح ترموود باید قبل از رنگآمیزی به خوبی تمیز و خشک شود. همچنین، استفاده از پرایمر مناسب به چسبندگی بهتر رنگ کمک میکند و دوام آن را افزایش میدهد. انتخاب رنگ مناسب و اجرای صحیح فرآیند رنگآمیزی میتواند به حفظ زیبایی و دوام در طول زمان کمک کند.

نحوه نصب ترموود

نصب ترموود به صورت دقیق و صحیح به دوام و زیبایی آن کمک میکند؛ فرآیند نصب شامل چند مرحله اصلی است که در ادامه به آن خواهیم پرداخت:

- آمادهسازی سطح:

سطحی که قرار است ترموود روی آن نصب شود باید کاملاً تمیز، صاف و خشک باشد. هر گونه آلودگی، گرد و غبار و رطوبت باید از بین برود. همچنین، اطمینان حاصل کنید که سطح پایه تراز و بدون برجستگی یا فرورفتگی است.

- زیرسازی و اسکلتبندی:

جهت نصب، نیاز به یک زیرسازی مناسب و محکم دارید. از تیرکهای چوبی یا فلزی برای ایجاد یک چارچوب محکم استفاده کنید. فاصله بین تیرکها بسته به نوع و ضخامت ترموود متفاوت است؛ اما معمولاً حدود 40 تا 60 سانتیمتر باید مناسب باشد.

- اندازهگیری و برش:

پانلهای ترموود را به اندازههای مورد نیاز برش دهید. برای این کار از ابزارهای برش دقیق مانند اره دیسکی استفاده کنید تا لبههای صاف و دقیقی داشته باشید. قبل از برش، اندازهها را دوباره بررسی کنید تا کاملا دقیق باشند.

- نصب پانلها:

پانلهای ترموود را روی زیرسازی قرار دهید و با استفاده از پیچها یا میخهای مخصوص چوب، آنها را محکم کنید. بهتر است از پیچهای ضد زنگ یا گالوانیزه استفاده شود تا مقاومت در برابر زنگزدگی و خوردگی افزایش یابد. پیچها را به طور مساوی و در فاصلههای مناسب نصب کنید تا پانلها به خوبی به زیرسازی متصل شوند.

- درزگیری و آببندی:

پس از نصب پانلها، درزهای بین آنها را با مواد مخصوص درزگیری پر کنید تا از نفوذ آب و رطوبت به داخل جلوگیری شود؛ این کار همچنین به ایجاد ظاهری یکدست و زیبا کمک میکند.

با رعایت این مراحل، نصب ترموود به شکلی صحیح و حرفهای انجام میشود که نتیجهای زیبا و با دوام خواهد داشت.

فرآیند تولید ترمو وود

این فرآیند شامل چندین مرحله مهم است که در ادامه درباره هر کدام توضیح داده خواهد شد:

- انتخاب و آمادهسازی چوب خام:

همانطور که در این مطلب به آن اشاره کردیم، چوبهای انتخاب شده جهت تولید ترموود، معمولاً از انواع نرمچوبها یا سختچوبها هستند. این چوبها باید دارای کیفیت بالا و بدون عیب عمده باشند. چوبها پس از انتخاب، به قطعات مناسبی بریده میشوند و رطوبت آنها به میزان مشخصی کاهش مییابد.

- گرمایش اولیه:

در این مرحله، آنها در دمای پایینتر از 100 درجه سانتیگراد حرارت میبینند تا رطوبت باقیمانده از آنها حذف شود؛ این گرمایش از طریق بخار آب یا گازهای داغ است.

- گرمایش شدید:

پس از کاهش رطوبت، دمای کوره به تدریج افزایش یافته و به محدوده 180 تا 230 درجه سانتیگراد میرسد. در این دما، چوب دچار تغییرات شیمیایی و فیزیکی میشود که باعث بهبود ویژگیهای آن میگردد. این تغییرات شامل کاهش قابلیت جذب آب، افزایش مقاومت در برابر پوسیدگی و بهبود ثبات ابعادی است.

- خنکسازی و تثبیت:

در پایان فرآیند حرارتی، دما به آرامی کاهش مییابد و چوبها به تدریج خنک میشوند. در این مرحله، رطوبت مجدداً به چوبها افزوده خواهد شد تا آنها به تعادل رطوبتی مناسبی برسند.

- بازرسی و کنترل کیفیت:

پس از خنکسازی، مصالح مورد بازرسی دقیق قرار میگیرند تا اطمینان حاصل شود که تمامی مراحل به درستی انجام شده است و چوبها دارای کیفیت مطلوبی هستند. این مرحله شامل بررسی ابعاد، رنگ و ویژگیهای مکانیکی چوبها است.

- برش و آمادهسازی نهایی:

چوبهای تولید شده به اندازهها و اشکال مختلف برش داده میشوند و آماده استفاده در صنایع مختلف مانند ساختمانسازی، دکوراسیون داخلی و تولید مبلمان خواهند بود.

فرآیند تولید ترموود، با توجه به نیازهای مختلف مشتریان و ویژگیهای چوب مورد استفاده، ممکن است دارای تغییرات و تنوعهایی باشد؛ اما مراحل اصلی به طور کلی به همین صورت است. برای کسب اطلاعات بیشتر در مورد تولید ترمووود و چوبهای مناسب این فرایند به مقاله مربوطه مراجعه نمایید.

جمعبندی مقاله چوب ترمود چیست؟

ترموود بهدلیل دوام بالا، پایداری ابعادی و مقاومت در برابر رطوبت و شرایط جوی، یکی از بهترین گزینهها برای فضاهای داخلی و خارجی است. در این مقاله با انواع ترموود، کاربردها، نحوه نصب و فرآیند تولید آن آشنا شدیم. اگر قصد استفاده از این متریال را دارید، پیش از اجرا بهتر است نحوه محاسبه متراژ چوب ترموود را بدانید و همچنین توانایی شناسایی چوب ترموود اصلی از تقلبی را داشته باشید تا انتخابی مطمئن و باکیفیت برای پروژهتان انجام دهید.