فرایند تولید ورق گالوانیزه از صفر تا صد

ورقهای فولادی انواع مختلفی دارند. برخی محکم و قوی هستند، برخی هم مثل ورقهای گالوانیزه، مقاومت خوبی در برابر فرسایش و خوردگی دارند. روی این نوع ورقها، یک لایه محافظ و به اصطلاح روکش از جنس فلز روی قرار دارد که در واقع خودش را قربانی میکند تا ورقِ فولادی زیرین در معرض عوامل خورنده و فرساینده، مثل زنگزدگی قرار نگیرند. در مقالهی آیا گالوانیزه زنگ میزند بهطور کامل به این سوال پرداختهایم. با این توضیح، اهمیت این ورقها دیگر برای شما پوشیده نخواهد بود. با این حال، روشهای مختلفی برای دستیابی به این ورقها و تولید آنها وجود دارد که هرکدام ویژگیهای خاصی را به ورقهای فولادی پایه اضافه میکنند. در این مقاله، به بررسی فرآیند تولید ورق گالوانیزه میپردازیم و انواع روشهای موجود برای انجام این کار را بررسی وبا یکدیگر مقایسه میکنیم.

فهرست

فرایند تولید ورق گالوانیزه

همانطور که میدانیم، تولید ورق گالوانیزه شامل پوشاندن ورق ای فولادی با لایهای نازک از جنس فلز روی، با هدف محافظت آنها در برابر خوردگی میشود. در مقالهی ورق گالوانیزه چیست همهچیز در مورد ماهیت این نوع محصول فولادی را بررسی کردهایم. اما این تنها شمایل کلی فرآیند است، اگر بخواهید درک علمی و کاربردیتری از این فرآیند داشته باشید، باید بدانید این کار با روشهای مختلفی انجام میشود. در این میان میتوان به تولید به روش گرم یا سرد اشاره کرد که هر کدام دارای انواع و کاربردهای خاص خود هستند.

فرآیند تولید ورق گالوانیزه گرم

گالوانیزه گرم یکی از رایجترین و موثرترین روشها برای تولید ورقهای گالوانیزه است و لایه محافظ خوبی روی این ورقها ایجاد میکند. این فرآیند شامل غوطهور کردن ورقهای فولادی در حمام فلز روی مذاب است که منجر به ایجاد یک پیوند متالورژیکی قوی بین زیرلایه فولادی و پوشش روی میشود. اما این شمای کلی فرآیند بود. اگر باز هم جزئیتر به آن نگاه کنیم، فرایند تولید ورق گالوانیزه گرم در چندین مرحله انجام میشود:

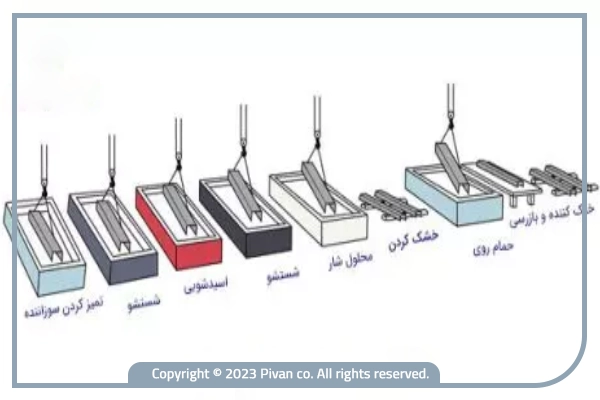

آماده سازی سطح: پیش از شروع فرآیند، ضروریترین کار این است که سطح ورقهای فولادی مورد نظر کاملاً تمیز و آماده باشند. در غیر این صورت، روکش روی به خوبی به سطح فولاد متصل نشده و ورقهای گالوانیزه کیفیت مطلوبی نخواهند داشت. این مرحله شامل حذف هرگونه آلودگی مانند کثیفی، گریس یا اکسیدهایی است که ممکن است مانع فرآیند اتصال شوند. برای آماده سازی سطح از تکنیکهای مختلفی مانند چربیزدایی، اسیدشویی و فلاکسزنی ممکن است استفاده شود.

حمام گالوانیزه: بعد از آماده شدن سطح ورقهای فولادی، آنها برای حمام گالوانیزه آماده هستند. این حمام را شبیه به یک وان بزرگ حاوی روی مذاب تصور کنید که در دمای مختلفی، معمولاً حدود ۴۵۰ درجه سانتیگراد (۸۵۰ درجه فارنهایت) نگهداری میشود. ورقهای فولادی با دقت در این فلز مایع غوطهور میشوند و در آنجا با روی مذاب واکنش میدهند. مدت زمان غوطهوری بسته به عواملی مانند ضخامت مورد نظر پوشش روی و ترکیب زیرلایه فولادی متفاوت خواهد بود.

خارج کردن و خنک کردن: ورقهای مورد نظر، پس از خروج از حمام روی مذاب، وارد مرحله و فرآیند خنک شدن و جامد شدن میشوند. همانطور که آنها خارج میشوند، رویِ اضافی چکه میکند و یک پوشش یکنواخت باقی میگذارد. سپس، ورقها تحت فرآیند خنک سازی، چه در داخل مخزن سرد یا در هوای آزاد قرار میگیرند. مرحلهی خنکسازی به شکلی کنترل شده و اصولی انجام میشود و اطمینان از استحکام و دوام پوشش روی بسیار مهم است.

بازرسی و پس از عملیات: بعد از خنک شدن ورقهای گالوانیزه و رسیدن به دمای محیط، نوبت به بررسی و دقیق برای تضمین کیفیت روکش میرسد. در این مرحله، بازرسان ماهر پوشش را از نظر یکنواختی، ضخامت و رعایت استانداردهای مختلف بررسی میکنند. هرگونه نقص یا بینظمی باید شناسایی و بهسرعت برطرف شود. در نظر داشته باشید، نوع روش و فرآیند مورد استفاده، روی محاسبه وزن ورق گالوانیزه تاثیرگذار خواهد بود.

فرایند تولید ورق گالوانیزه سرد

در حالی که گالوانیزه کردن به روش غوطهوری در روی مذاب، یا همان روش گرم که در مورد آن صحبت کردیم، حرف اول را در زمینه تولید ورق گالوانیزه میزند و بیشترین کاربرد را دارد، گالوانیزه کردن به روش سرد، که با نام الکتروگالوانیزه شناخته میشود نیز مزایا و کاربردهای خاص خود را دارد. در این روش، ایجاد روکش یا همان پوشش نازک روی با استفاده از جریان الکتریسیته انجام میشود و محافظت قابل قبولی را در برابر خوردگی را با دقت و ظرافت به ارمغان میآورد. الکتروگالوانیزه را میتوان بیایید پیچیدگی های فرآیند گالوانیزه کردن به روش سرد را بررسی کنیم:

آماده سازی سطح: همانند روش غوطهوری در روی مذاب، گالوانیزه کردن به روش سرد نیز با آماده سازی دقیق سطح آغاز می شود. بنابراین، از توضیح بیشتر و مجدد خودداری میکنیم.

الکتروپلیت: با آماده شدن سطوح، ورقهای فولادی به محلول الکترولیتی حاوی یونهای روی وارد میشوند. سپس جریان الکتریکی کنترل شدهای از محلول عبور داده میشود که باعث میشود یونهای روی روی سطح ورقهای فولادی رسوب کنند. این فرآیند الکتروپلیتینگ که به آن آبکاری الکتریکی هم گفته میشود، امکان کنترل دقیق ضخامت پوشش روی را فراهم میکند. بنابراین، از این روش برای زمانی که نیاز به استفاده از یک پوشش نازک روی ورقها داریم بسیار مناسب است.

خشک کردن و پس از عملیات: پس از دستیابی به ضخامت مورد نظر پوشش روی، ورقهای گالوانیزه تحت فرآیند خشک کردن قرار میگیرند تا هرگونه رطوبت باقی مانده از بین برود. سپس ممکن است آنها تحت فرآیندهای دیگری مانند کروماته یا غیرفعالسازی قرار بگیرند. این مرحله نیز تقریباً شبیه به روش گالوانیزه گرم است. مرحله بعدی هم بازرسی و نظارت است که شبیه به آنچه گفته شد انجام میشود.

تولید ورق گالوانیزه با روش پیش گالوانیزه

روش پیش گالوانیزه، رویکردی پیشگیرانه برای محافظت از ورقهای فولادی در برابر خوردگی است که در آن، کلاف یا ورقهای فولادی قبل از شکلدهی نهایی با لایهای از روی پوشانده میشوند. این اقدام پیشگیرانه، باعث ایجاد پوشش کامل و بهتری، به ویژه در امتداد لبهها و برش محصول نهایی شده و از این بخشها که در برابر خوردگی آسیبپذیر هستند، بهخوبی مراقبت میکند. استفاده از روش پیش گالوانیزه میتواند مزایای مختلفی داشته باشد. در مورد پوشش و محافظت بهتر در مورد خوردگی که بحث کردیم. ولی این روش همچنین باعث افزایش جذابیت ظاهری ورقها، سادهسازی فرآیند تولید و کاهش هزینهها نیز میشود. به همین خاطر، از ورقهای ساخته شده توسط این روش در صنایع مختلف از جمله ساخت و ساز، خودرو، تهویه مطبوع و برق که در آنها مقاومت در برابر خوردگی از اهمیت بالایی برخوردار است، به شکل گسترده استفاده میشود.

تولید ورق گالوانیزه به روش گالوانیلینگ

روش گالوانیلینگ یا همان گالوانیزه گرم و آندی، ترکیبی از فرآیندهای گالوانیزه و آندی است که منجر به تولید ورقهای گالوانیزه با قابلیت شکلپذیری، پرداخت سطح و مقاومت در برابر خوردگی بهینه میشود. این روش پیچیده و تخصصیتر از روشهای قبلی است و مزایای محافظتی روی را با خواص زیبایی شناختی و مکانیکی فولاد ترکیب میکند. چند نکته مهمه در مورد روش گالوانیلینگ وجود دارد:

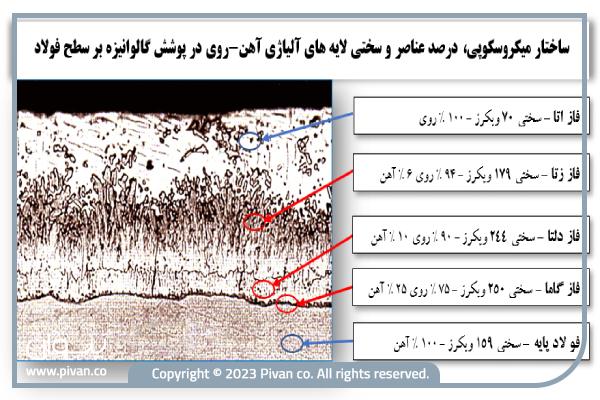

فرآیند پوشش دهی و آندی سازی: گالوانیلینگ با پوشش دادن ورقهای فولادی با لایهای از روی آغاز میشود که این کار از طریق همان فرآیندهای گالوانیزه گرم یا گالوانیزه الکتریکی انجام میشود. پس از پوششدهی، ورقها در یک محیط کنترل شده، معمولاً در خط آندی پیوسته، تحت عملیات آندی قرار میگیرند. در طول فرآیند آندی، لایههای روی و فولاد پخش شده و پوشش آلیاژ روی-آهن را تشکیل میدهند که آن را به نام «روکش مات بدون پوسته» میشناسیم. احتمالاً این سوال برایتان ایجاد شده که عملیات آندی چیست؟ به بیان ساده، به فرآیند داغ کردن و سپس به آرامی خنک کردن آن شده و اصطلاحاً به آن پازپخت نیز گفته میشود.

شکل پذیری و پرداخت سطح: یکی از مزایای اصلی ورقهای ساخته شده توسط فرآیند گالوانیلینگ، قابلیت شکلپذیری بیشتر آنها در مقایسه با ورقهای گالوانیزه سنتی است. فرآیند آندی تنشهای داخلی فولاد را کاهش میدهد و امکان انعطافپذیری و شکلدهی بهتر، بدون خطر آسیب رسیدن به پوشش گالوانیزه را فراهم میکند. علاوه بر این، محصولات ساخته شده توسط این فرآیند، پرداختی صاف، مات و زیبا و همچنین چسبندگی عالی دارند که باعث میشود برای زمانهایی که نیاز به پوشش های تزئینی یا محافظ داریم، ایدهآل باشند.

مقاومت بیشتر در برابر خوردگی: پوشش آلیاژ روی-آهن تولید شده از طریق گالوانیزه گرم و آندی، در مقایسه با پوششهای گالوانیزه سنتی، مقاومت در برابر خوردگی بسیار بهتری دارد. در نتیجه، ورقهای گالوانیزه ساخته شده توسط این روش برای استفاده در محیطهایی که در معرض رطوبت و مواد خورنده قرار دارند، بسیار مناسب هستند.

جدول فرآیند تولید ورق گالوانیزه با روش گالوانیلینگ

| مرحله | گالوانیلینگ | گالوانیزه سنتی |

|---|---|---|

| پوشش دادن | استفاده از فرآیندهای گالوانیزه گرم یا الکتریکی برای پوشش دادن ورقها با لایه روی. | استفاده از فرآیند گالوانیزه سرد یا گرم برای پوشش دادن ورقها با لایه روی. |

| آندی | ورقها در خط آندی پیوسته تحت عملیات آندی قرار میگیرند. لایههای روی و فولاد در این مرحله پخش شده و پوشش آلیاژ روی-آهن تشکیل میشود. | عملیات آندی انجام میشود که در آن ورقها در محیطی با فرآیند آندی تکیه میکنند و پوشش آلیاژ روی-آهن تشکیل میشود. |

| شکلپذیری | ورقها دارای شکلپذیری بالاتری هستند به دلیل کاهش تنشهای داخلی فولاد در فرآیند آندی. | شکلپذیری ورقها کمتر است و برخی از تنشهای داخلی فولاد حفظ میشوند. |

| پرداخت سطح | محصولات دارای پرداختی صاف، مات و زیبا هستند با عملکرد چسبندگی عالی. | ممکن است پرداخت سطح متفاوتی داشته باشد ولی معمولاً مات یا معمولی است. |

| مقاومت در برابر خوردگی | پوشش آلیاژ روی-آهن تولید شده از طریق این روش دارای مقاومت بیشتری در برابر خوردگی است. | مقاومت در برابر خوردگی ممکن است کمتر باشد به دلیل احتمال وجود پوستههای ضخیمتر |

پرداخت ورق گالوانیزه

نوع پرداخت و ظاهر ورقهای گالوانیزه، بسته به روش تولید و هر فرآیند ممکن است متفاوت باشد. ورقهای گالوانیزه گرم به طور معمول به دلیل تبلور روی در فرایند خنک سازی، دارای سطحی با ظاهری اسپنگلی هستند. از سوی دیگر، ورقهای گالوانیزه سرد عموماً سطحی صافتر و یکنواختتر دارند. در مورد ظاهر مات و زیبای ورقهای ساخته شده توسط فرآیند گالوانیلینگ هم که صحبت کرده بودیم. با این حال، فرآیندهای پس از عملیات مانند کروماته کردن، غیرفعالسازی یا رنگآمیزی میتوانند ظاهر و عملکرد ورقهای گالوانیزه را بیشتر بهبود بخشند. تمام این موارد، و بسیاری موارد دیگری که در مقالهی راهنمای خرید ورق گالوانیزه بررسی کردهایم را هنگام خرید باید در نظر داشته باشید.

جمع بندی

در این مقاله به بررسی فرآیند تولید ورقهای گالوانیزه پرداختیم. همانطور که دیدیم، این ورقها را میتوان به روشهای مختلفی تولید کرد که هرکدام از این روشها ویژگیهای خاصی را به همراه دارند و طبعاً قیمت ورق گالوانیزه ساخته شده توسط هر روش نیز متفاوت خواهد بود. انتخاب بین هر کدام از این محصولات باید بر اساس نیازها، بودجه و شرایط پروژه مورد نظر باشد. با این حال، تمام آنها به افزایش مقاومت ورقهای فولادی در برابر فرسایش و خوردگی کمک میکنند و باعث افزایش طول عمر و دوام آنها میشوند.