میلگرد آجدار چیست؟ انواع میلگرد آجدار و کاربردهای آن

میلگرد آجدار نوعی میلگرد فولادی است که به دلیل سطح برجسته و شیارهای مشخص خود که به آنها آج گفته میشود، در سازههای بتنی کاربرد وسیعی دارد. این آجها به منظور بهبود چسبندگی بین میلگرد و بتن طراحی شدهاند و به افزایش مقاومت سازه در برابر تنشهای مختلف کمک میکنند.

میلگرد آجدار یکی از مهمترین مصالح ساختمانی است که در افزایش استحکام و پایداری سازههای بتنی نقش حیاتی ایفا میکند. این نوع میلگرد به دلیل طراحی سطحی خود که دارای برآمدگیها یا آجها است، چسبندگی بیشتری به بتن دارد و از لغزش یا جدا شدن آن جلوگیری میکند. به همین دلیل، میلگرد آجدار در سازههای بتنی به عنوان تقویتکننده اصلی به کار میرود و تاثیر مستقیمی بر افزایش مقاومت فشاری و کششی سازه دارد.

در این مقاله به بررسی دقیق ویژگیهای انواع میلگرد آجدار و کاربردهای کلیدی آن در پروژههای ساختمانی میپردازیم. همچنین مزایای استفاده از این میلگردهای آجدار را نیز مورد بحث قرار خواهیم داد. اما شما میتوانید برای کسب اطلاعات در مورد میلگردهای دیگر به مقاله انواع میلگرد مراجعه نمایید.

فهرست

- میلگرد آجدار چیست؟

- مزایا و ویژگیهای میلگرد آجدار؛ افزایش استحکام و ایمنی در ساخت

- انواع میلگرد آجدار؛ ویژگیها و کاربردهای هر نوع

- مشخصات میلگرد آجدار

- فرآیند تولید میلگرد آجدار از مواد اولیه تا محصول نهایی

- کاربردهای میلگردهای آجدار در صنایع و ساختمان

- کارخانههای تولید کننده میلگرد آجدار

- جمعبندی مقاله میلگرد آجدار چیست

میلگرد آجدار چیست؟

میلگرد آجدار یک نوع میلگرد فولادی است که با سطحی پوشیده از برجستگیها یا شیارها تولید میشود. این شیارها به چسبندگی بیشتر میلگرد به بتن کمک میکنند و از لغزش و جدا شدن آن در طول زمان جلوگیری مینمایند. این در حالی است که میلگرد ساده فاقد این شیارها است و برای کاربردهای متفاوتی استفاده میشود. برای کسب اطلاعات بیشتر در مورد میلگرد ساده به مقاله میلگرد ساده چیست مراجعه کنید.

مزیت اصلی میلگرد آجدار در توانایی آن برای بهبود استحکام و پایداری سازههای بتنی است؛ زیرا بتن به تنهایی در برابر نیروهای کششی ضعیف است. میلگرد آجدار این ضعف را پوشش میدهد و به توزیع یکنواخت نیروهای وارد بر سازه کمک میکند.

مزایا و ویژگیهای میلگرد آجدار؛ افزایش استحکام و ایمنی در ساخت

میلگرد آجدار یکی از مصالح اساسی در صنعت ساختوساز است که با ویژگیهای خاص خود، نقش مهمی در افزایش استحکام و ایمنی سازهها ایفا میکند. در ادامه، به بررسی مزایا و ویژگیهای این نوع میلگرد میپردازیم:

- افزایش چسبندگی با بتن: آجهای روی سطح میلگرد باعث میشوند که بتن بهتر به آن متصل شود و از جدا شدن یا لغزش جلوگیری کند. این ویژگی مخصوصاً هنگام زلزله یا تحمل بارهای سنگین اهمیت زیادی دارد.

- مقاومت بالا در برابر نیروهای کششی و خمشی: آجدار به دلیل جنس فولادی و طراحی آجدار، در برابر نیروهای کششی و خمشی مقاومت بالایی دارد. به همین دلیل، در بخشهایی از سازه که احتمال کشیدگی یا تغییر شکل وجود دارد، به کار میرود.

- طول عمر بالاتر سازه: استفاده از میلگرد آجدار باعث میشود که سازهها در برابر عوامل محیطی مانند زلزله، فشار و تغییرات دما مقاومت بیشتری داشته باشند. این موضوع نیاز به تعمیرات مکرر را کاهش داده و عمر مفید سازه را افزایش میدهد.

- توزیع بهتر تنشها در سازه: یکی از ویژگیهای میلگرد آجدار این است که با توزیع تنشها در سراسر سازه، از تمرکز تنش در نقاط خاص جلوگیری کرده و سازه را از آسیبهای جدی محافظت میکند.

- مقاومت در برابر خوردگی و شرایط محیطی: میلگردهای آجدار به دلیل ساختار فولادی کربنی خود، مقاومت بسیار بالایی در برابر خوردگی و زنگزدگی از خود نشان میدهند. این ویژگی، در کنار سایر خصوصیات مثبت میلگرد آجدار، باعث شده است تا این محصول به یکی از اصلیترین عناصر تقویتکننده در صنعت ساختمانسازی تبدیل شود.

- انعطافپذیری و شکلپذیری بالا: میلگردهای آجدار با داشتن کمترین میزان کربن، بیشترین انعطاف و شکلپذیری را دارند و بهترین گزینه برای جوشپذیری شناخته میشوند.

- کاهش هزینهها و افزایش دوام: استفاده از میلگرد آجدار در ساختمانسازی نهتنها به افزایش دوام و ایمنی سازهها کمک میکند بلکه میتواند هزینههای پروژه را نیز کاهش دهد. از جمله مزایای این کاهش مصرف مواد است. با توجه به تراکم بالا و مقاومت در برابر فشار میلگرد آجدار، امکان استفاده از تیرها و ستونها با اندازههای کوچکتر و در نتیجه کاهش مصرف میلگرد فولادی و بتن وجود دارد.

انواع میلگرد آجدار؛ ویژگیها و کاربردهای هر نوع

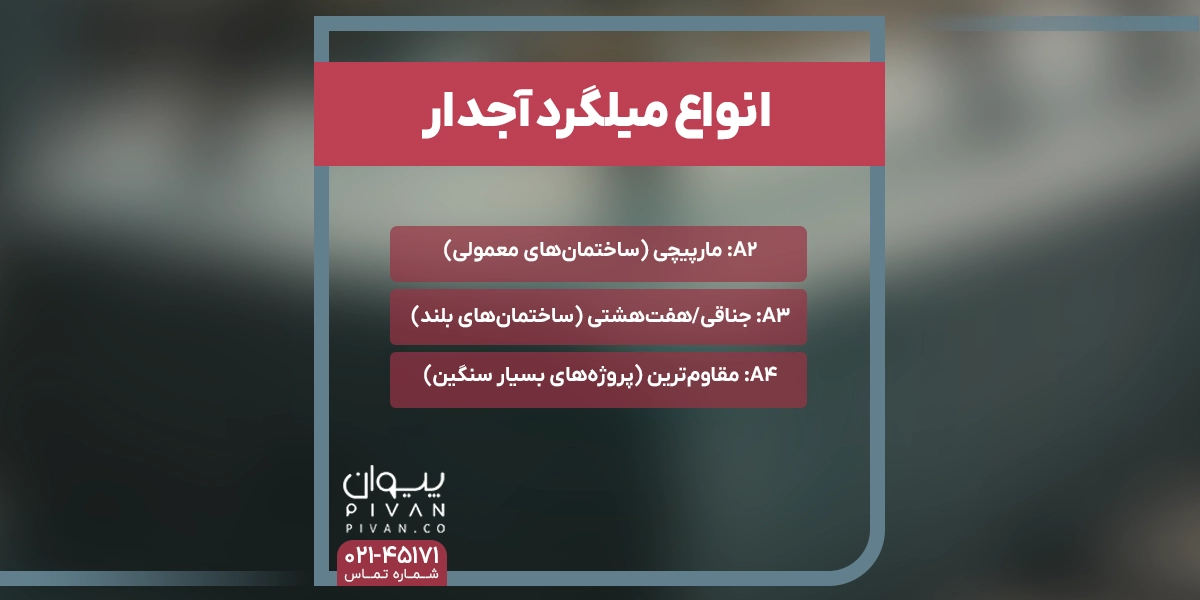

میلگردهای آجدار، از جمله اجزای اساسی در ساخت و ساز هستند که به دلیل ویژگیهای فنی و مکانیکی خود به انواع مختلفی تقسیم میشوند. این تقسیمبندی معمولاً بر اساس استانداردهای بینالمللی و ملی صورت میگیرد و شامل سه نوع اصلی A2 A3 و A4 میشود. هر یک از این انواع میلگرد دارای خصوصیات خاصی هستند که آنها را برای کاربردهای متفاوت مناسب میسازد. در ادامه به توضیح مختصری درباره هر یک از این انواع میپردازیم:

میلگرد آجدار A2

میلگرد A2 به عنوان نخستین نوع از میلگردهای آجدار شناخته میشود و به دلیل داشتن آجهای نسبی یا مارپیچی ساده بر روی سطح خود، به راحتی با بتن پیوند میخورد. این نوع میلگرد دارای تنش تسلیم متوسطی است و به دلیل ویژگیهای مکانیکی مناسب، در ساخت و سازهای معمولی و غیر مقاوم به شدت به کار میرود. A2 به عنوان گزینهای اقتصادی برای پروژههایی که نیاز به مقاومت کششی و خمشی متوسط دارند، انتخاب میشود. این نوع میلگرد معمولاً در ساختمانهای مسکونی و تجاری کوچک به کار میرود.

میلگرد آجدار A3

میلگرد A3 یکی از پرکاربردترین انواع میلگردهای آجدار است که دارای آجهای مرکب یا جناقی با عمق بیشتر نسبت به A2 میباشد. این نوع میلگرد دارای تنش تسلیم بالاتری است و به همین دلیل برای پروژههای ساختمانی که نیاز به مقاومت بالاتری دارند، مورد استفاده قرار میگیرد. میلگرد A3 به دلیل قابلیت تحمل تنشهای بالاتر، در ساختمانهای بلند، پلها و سازههایی با بارهای سنگین به کار میرود. این نوع میلگرد به عنوان گزینهای مطمئن برای پروژههای بزرگ و استراتژیک شناخته میشود.

میلگرد آجدار A4

میلگرد A4 به عنوان پیشرفتهترین و مقاومترین نوع میلگردهای آجدار محسوب میشود. این میلگرد دارای تنش تسلیم بسیار بالایی است و با آجهای پیچیده، دوکی یا شیار-جناقی عمیق طراحی شده است. A4 به ویژه برای پروژههای سنگین مانند سدها، برجهای چندطبقه و پروژههای زیرساختی بزرگ استفاده میشود. این نوع میلگرد به دلیل مقاومت فوقالعاده بالا در برابر نیروهای کششی و فشاری، در شرایطی که استحکام سازه اهمیت ویژهای دارد، به کار گرفته میشود.

میلگرد آج دار دوکی

میلگرد آجدار دوکی یکی از انواع پیشرفته میلگردهای آجدار است که برای افزایش چسبندگی بتن و بهبود استحکام سازه طراحی شده است. سطح این میلگرد دارای آجهای دوکی شکل است که موجب میشود نیروهای کششی و فشاری به صورت یکنواخت در بتن توزیع شوند و احتمال لغزش کاهش یابد. مقاومت کششی بالای این نوع میلگرد، آن را برای سازههای سنگین و پروژههای مهم مانند پلها، برجها و سدها مناسب میکند. همچنین آجهای دوکی، علاوه بر افزایش ایمنی، باعث انعطافپذیری نسبی میلگرد در برابر تغییر شکلهای جزئی میشوند. استفاده از میلگرد آجدار دوکی به کاهش مصرف بتن و میلگرد کمک کرده و از نظر اقتصادی نیز به صرفه است. به همین دلیل، این نوع میلگرد یکی از گزینههای پرکاربرد در پروژههای نیازمند مقاومت بالا و دوام طولانی مدت است.

مشخصات میلگرد آجدار

میلگرد آجدار یکی از اجزای کلیدی در ساخت و ساز است که به دلیل ویژگیهای منحصر به فردش، در پروژههای عمرانی و مهندسی بهوفور استفاده میشود.

1. تنش تسلیم یا مقاومت میلگرد آجدار

تنش تسلیم، یکی از مهمترین پارامترهای فنی میلگرد آجدار است که نشاندهنده توانایی آن در تحمل فشار و تنشهای خارجی بدون تغییر شکل دائمی است. این مشخصه بهطور معمول بر حسب کیلوگرم بر سانتیمتر مربع (kg/cm²) بیان میشود. بهطور کلی:

نوع A2: دارای کمترین تنش تسلیم با مقدار 2400 کیلوگرم بر سانتیمتر مربع است.

نوع A3: میانگین تنش تسلیم با حدود 4000 کیلوگرم بر سانتیمتر مربع.

نوع A4: دارای بالاترین تنش تسلیم با 5000 کیلوگرم بر سانتیمتر مربع.

این افزایش تنش تسلیم به معنای قابلیت بالاتر میلگرد در تحمل بار و افزایش ایمنی سازه است.

2. قطر یا سایز میلگرد آجدار

قطر میلگرد یکی از ویژگیهای کلیدی است که تاثیر مستقیم بر عملکرد آن دارد. با افزایش قطر میلگرد، سطح مقطع و وزن آن نیز افزایش مییابد. قطر میلگردها معمولاً بر حسب میلیمتر اندازهگیری میشود. بهطور کلی:

قطر 8 میلیمتر: مناسب برای کارهای سبک و پروژههای کوچک. برای مشاهده قیمت میلگرد 8 کلیک کنید.

قطر 12 تا 16 میلیمتر: معمولاً در سازههای متوسط مورد استفاده قرار میگیرد. برای مشاهده قیمت میلگرد 12 امروز کلی کنید.

قطر 20 میلیمتر و بالاتر: برای پروژههای سنگین و سازههای با بارهای زیاد مناسب است. برای مشاهده خرید میلگرد 20 کلیک کنید.

3. وزن میلگرد اجدار

وزن میلگرد آجدار به نوع فولاد مصرفی و مشخصات فنی آن بستگی دارد. عواملی مانند قطر، طول و نوع فولاد تأثیر بسزایی بر وزن این محصولات دارند. بهعنوان مثال:

میلگردهای با قطر کمتر: معمولاً وزن کمتری دارند و برای سازههای سبک مناسب هستند.

میلگردهای با قطر بیشتر: وزن بیشتری داشته و مناسب برای پروژههای سنگین و فشار بالا هستند.

وزن میلگرد میتواند تأثیر زیادی بر قیمت نهایی سازه داشته باشد و به همین دلیل انتخاب درست آن بسیار حائز اهمیت است. برای مشاهده جدول وزن میلگرد آجدار کلیک نمایید.

4. نوع آج میلگرد

میلگرد آجدار به دلیل وجود برآمدگیهای سطحی، نسبت به نوع ساده چسبندگی و گیرایی بیشتری دارد. این برآمدگیها به شکلهای مختلفی طراحی و تولید میشوند. از مهمترین انواع آج میتوان به موارد زیر اشاره کرد:

آج مارپیچ: برای چسبندگی بیشتر و توزیع بار یکنواخت.

آج جناقی: برای مقاومت در برابر فشارهای جانبی.

آج مرکب: ترکیبی از اشکال مختلف آج که ویژگیهای مطلوب هر دو نوع را داراست.

وجود این برآمدگیها باعث افزایش چسبندگی میلگرد در بتن میشود و در نتیجه استحکام و پایداری سازه را بهبود میبخشد.

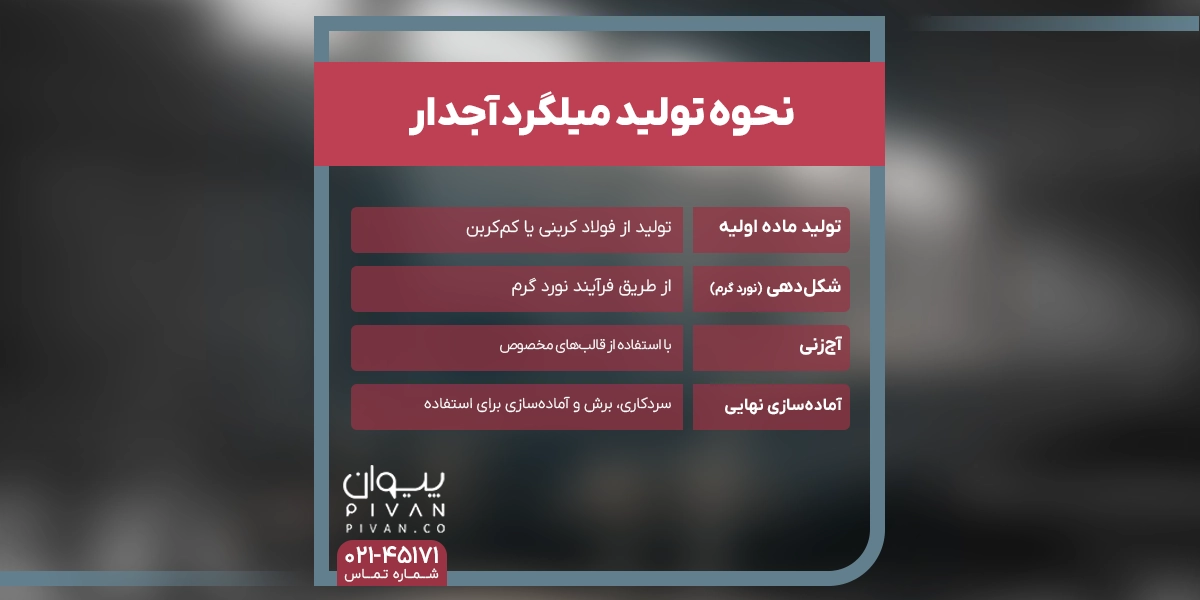

فرآیند تولید میلگرد آجدار از مواد اولیه تا محصول نهایی

تولید میلگرد آجدار یک فرایند پیچیده و تخصصی است که نیازمند استفاده از تکنولوژیهای پیشرفته و کنترل دقیق در هر مرحله میباشد. این فرایند شامل مراحل مختلفی از جمله آمادهسازی مواد اولیه، ذوب، ریختهگری، نورد و آجگذاری است. در ادامه، به تشریح هر یک از این مراحل خواهیم پرداخت:

- آمادهسازی مواد اولیه

مواد اولیه اصلی برای تولید میلگرد آجدار شامل سنگ آهن، قراضههای فولادی و مواد آلیاژی هستند. که سنگ آهن از معادن استخراج شده و به کارخانههای فولادسازی منتقل میشود و قراضههای فولادی از منابع مختلفی از جمله صنایع خودروسازی، ساختمانها و تجهیزات قدیمی به دست میآیند. این قراضهها پس از جمعآوری و جداسازی، به کورههای ذوب منتقل میشوند.

- ذوب

در این مرحله، مواد اولیه در کورههای بلند یا کورههای قوس الکتریکی ذوب میشوند. در کوره بلند سنگ آهن به همراه کک و آهک در دمای بسیار بالا ذوب میشود تا فولاد خام به دست آید و در کوره قوس الکتریکی قراضههای فولادی با استفاده از الکترودهای گرافیتی و انرژی الکتریکی ذوب میشوند؛ این روش به دلیل کنترل بهتر دما و کیفیت، معمولاً ترجیح داده میشود. برای کسب اطلاعات بیشتر در مورد کوره قوس الکتریکی به مقاله مربوطه مراجعه نمایید.

- ریختهگری

پس از ذوب، فولاد مذاب به قالبهای ریختهگری منتقل میشود. در این قالبها، فولاد به تدریج سرد شده و به شکل شمشهای فولادی درمیآید. این شمشها پس از سرد شدن به اندازههای مشخص بریده میشوند تا برای مراحل بعدی آماده شوند.

- نورد گرم

شمشهای فولادی در این مرحله به کارگاههای نورد گرم منتقل میشوند. در این مرحله، شمشها تا دمای حدود ۱۲۰۰ درجه سانتیگراد گرم شده و سپس از میان غلتکهای نورد عبور داده میشوند. این مرحله شامل چند بخش است:

گرمکاری اولیه: در این مرحله، شمشها تا دمای لازم برای نورد گرم میشوند.

نورد اولیه: شمشهای گرمشده از میان غلتکهای نورد اولیه عبور داده میشوند تا به شکل میلههای اولیه دربیایند.

نورد نهایی: میلههای اولیه از میان غلتکهای نورد نهایی عبور داده میشوند تا به قطر و شکل نهایی میلگرد برسند.

- آجگذاری

پس از نورد نهایی، میلگردها به مرحله آجگذاری منتقل میشوند. این مرحله به دو روش زیر انجام میشود:

نورد گرم با غلتکهای آجگذار: در این روش، غلتکهای آجگذاری همزمان با نورد نهایی، آجها را روی سطح میلگرد ایجاد میکنند.

نورد سرد با دستگاههای آجگذار: در این روش، میلههای نورد شده از دستگاههای آجگذار سرد عبور داده میشوند تا آجها روی سطح آنها ایجاد شوند.

- خنکسازی و برش

پس از آجگذاری، میلگردهای آجدار به تدریج خنک میشوند تا به دمای مورد نیاز محیط برسند. پس از این مرحله، قطعات به طولهای مورد نیاز بریده میشوند.

- بستهبندی و انبار

در نهایت، میلگردهای آجدار تولید شده پس از برش به طولهای مورد نظر، بستهبندی میشوند. این بستهبندی معمولاً به صورت دستههای بزرگ انجام میشود تا حمل و نقل آنها آسانتر گردد. سپس، محصولات بستهبندی شده به انبار منتقل میشوند تا برای توزیع و استفاده در پروژههای ساختمانی آماده شوند.

کاربردهای میلگردهای آجدار در صنایع و ساختمان

میلگردهای آجدار به عنوان یکی از مهمترین مصالح ساختمانی، در بخشهای مختلف صنعتی و ساختمانی به کار میروند. در ادامه، به مهمترین کاربردهای این محصول میپردازیم. برای آشنایی با مصالح ساختمانی و انواع آن کلیک کنید.

1. سازههای بتنی

میلگردهای آجدار در ساختمانهای بتنی نقشی حیاتی دارند. این مقاطع برای تقویت بتن استفاده میشوند و از پارگی و ترکهای سازه جلوگیری میکنند. با افزودن میلگرد به بتن، میتوان مقاومت کششی و فشاری سازه را افزایش داد و از ناپایداریهای احتمالی جلوگیری کرد.

2. تقویت اجزاء سازهها

این میلگردها در اجزاء مختلف سازه مانند تیرها، ستونها و دیوارهای برشی استفاده میشوند. میلگردهای آجدار به دلیل خواص مکانیکی مناسب، باعث افزایش مقاومت سازه در برابر نیروهای جانبی و فشاری میشوند و از زلزله، باد و سایر بارهای محیطی محافظت میکنند.

3. سازههای بزرگ

در پروژههای بزرگ مانند سدها، پلها و تونلها، میلگردهای آجدار به طور گستردهای مورد استفاده قرار میگیرند. به دلیل مقاومت بالا و توانایی تحمل فشار و کشش بیشتر، این میلگردها از الزامات اساسی در ساخت سازههای با ابعاد بزرگ و پیچیده هستند.

4. خودروسازی و حملونقل

در صنعت خودروسازی، میلگردهای آجدار به عنوان ماده اولیه برای تولید قطعات مختلف مانند فلنجها و سایر اجزای ساختاری استفاده میشوند. همچنین در صنعت حملونقل، این میلگردها در ساختارهای مکانیکی و فلزی، از جمله سازههای جانبی وسایل نقلیه، کاربرد دارند.

5. صنایع مختلف

میلگردهای آجدار در صنایع متنوعی نیز به کار میروند، از جمله:

راهسازی: برای تقویت سازههای راهسازی و پلها.

پتروشیمی: به عنوان بخشی از تجهیزات و لولهها که در سیستمهای انتقال مواد استفاده میشود.

کشاورزی: در تولید ماشینآلات و تجهیزات کشاورزی، میلگردهای آجدار به عنوان سازههای مقاوم و با دوام به کار میروند.

کارخانههای تولید کننده میلگرد آجدار

تولیدکنندگان میلگرد آجدار در ایران با ارائه محصولات با کیفیت، نقش مهمی در صنعت ساخت و ساز ایفا میکنند. آشنایی با بزرگترین و معتبرترین کارخانهها به خریداران کمک میکند تا از کیفیت محصولات خریداری شده اطمینان حاصل کنند. در ادامه، به بررسی ۷ تا از این کارخانههای معتبر میپردازیم؛ برای مشاهده لیست تولیدکنندگان میلگرد میتوانید به مقاله دیگر ما در پیوان مراجعه نمایید.

- ذوب آهن اصفهان

ذوب آهن اصفهان به عنوان نخستین تولید کننده میلگرد در ایران از سال 1350 فعالیت خود را آغاز کرده است. این کارخانه با ظرفیت تولید سالانه حدود 3.6 میلیون تن، انواع مقاطع فولادی را تولید میکند. محصولات این کارخانه دارای گواهی کیفی میلگرد B500B از شرکت CARES هستند و در قطرهای ۷.۵ تا ۳۴.۵ میلیمتر عرضه میشوند.

- مجتمع فولاد خراسان

مجتمع فولاد خراسان، که در نزدیکی شهر نیشابور واقع شده، به عنوان بزرگترین تولیدکننده قطعات فولادی در شرق ایران شناخته میشود. این کارخانه از استاندارد ملی ۳۱۳۲پیروی کرده و از روشهای تولید مدرن مانند تمپر و کوئنچ استفاده میکند. قطر میلگردهای تولیدی این مجتمع بین ۸ تا ۳۲ میلیمتر متغیر است.

- فولاد کرمان بردسیر

مجتمع صنایع فولاد کرمان بردسیر از اوایل دهه ۸۰ در نزدیکی شهر بردسیر کرمان فعالیت خود را آغاز کرده است. با ظرفیت تولید سالانه۸۷۰ هزار تن، این مجتمع میلگردهایی با قطرهای ۸ تا ۳۲ میلیمتر تولید میکند و به دلیل کیفیت بالا و قابلیت اطمینانش در بازار شناخته شده است.

- فولاد آذربایجان میانه

کارخانه فولاد آذربایجان میانه، واقع در نزدیکی شهر میانه، از اواخر دهه ۷۰ به تولید میلگرد و مقاطع فولادی مشغول است. این کارخانه موفق به کسب چندین گواهینامه کیفی بینالمللی شده و به عنوان یکی از صادرکنندگان برتر در ایران شناخته میشود. قطرهای تولیدی این کارخانه نیز بین ۸ تا ۳۲ میلیمتر متغیر است.

- فولاد روهینا جنوب

کارخانه فولاد روهینا جنوب، در نزدیکی دزفول، میلگردهای آجدار با قطرهای کمتر از ۸ یا بیشتر از ۳۲ میلیمتر* تولید میکند. این کارخانه علاوه بر گریدهای A2 و A3، تولید گرید A4 را نیز در دستور کار دارد. محصولات این کارخانه تحت استانداردهای ملی، آمریکایی و انگلیسی تولید میشوند و قطر آنها از ۵ تا ۴۰ میلیمتر متغیر است.

- مجتمع فولاد آناهیتا گیلان

مجتمع فولاد آناهیتا گیلان از اواخر دهه ۸۰ به تولید میلگردهای آجدار و ساده و دیگر مقاطع فولادی مشغول است. این کارخانه با ظرفیت تولید سالانه ۳۲۰ هزار تن، عمدتاً قطعات A2 و A3 تولید میکند و سایز محصولات آن بین ۸ تا ۳۲ میلیمتر متغیر است.

- مجتمع فولاد بافق

مجتمع فولاد بافق واقع در استان یزد، یکی از بزرگترین تولیدکنندگان مقاطع فولادی در ایران به شمار میآید. این کارخانه با ظرفیت تولید سالانه ۵۵۰ هزار تن، از مدرنترین خطوط تولید مقاطع فولادی بهره میبرد و از بزرگترین معادن سنگ آهن کشور استفاده میکند. به همین دلیل، محصولات این کارخانه با قیمتهای مناسبتری عرضه میشوند و میلگردهای آجدار آن در قطرهای ۸ تا ۳۲ میلیمتر تولید میشود.

جمعبندی مقاله میلگرد آجدار چیست

میلگردهای آجدار از جمله اجزای اساسی و حیاتی در ساخت و سازهای مدرن به شمار میروند که تأثیر بسزایی در افزایش مقاومت و دوام سازهها دارند. این میلگردها به عنوان تقویتکنندههای بتن، در بسیاری از پروژههای ساختمانی و عمرانی به کار میروند و به افزایش استحکام و پایداری سازهها کمک میکنند. اگر قصد خرید و استعلام قیمت میلگرد امروز را دارید می توانید با شماره 45171 تماس حاصل نمایید و یا از طریق سایت پیوان ابتدا قیمتها را مشاهده کنید و در ادامه خرید خود را آنلاین انجام دهید.