میلگرد آلیاژی چیست؟ معرفی انواع میلگرد آلیاژی

میلگرد آلیاژی یکی از مقاطع فولادی مهم است که در صنایع مختلف، به ویژه در صنعت ساختمان، به وفور استفاده میشود. این میلگردها با ترکیب خاصی از عناصر آلیاژی تولید میشوند که ویژگیهای فیزیکی و مکانیکی آنها را بهبود میبخشد. با توجه به شکل، نوع و کاربردهای متفاوت، میلگردهای آلیاژی به عنوان آلیاژهای آهنی در بازار عرضه میگردند. این تنوع در ترکیبات و کاربردها باعث شده که میلگرد آلیاژی به یکی از مصالح کلیدی در پروژههای عمرانی و صنعتی تبدیل شود. در ادامه، به بررسی انواع میلگرد آلیاژی و ویژگیهای آنها خواهیم پرداخت.

فهرست

میلگرد آلیاژی چیست و انواع آن کدامند؟

میلگرد آلیاژی یکی از عناصر کلیدی و پرکاربرد در صنعت ساختمانسازی است که به عنوان یک مقطع فولادی با ویژگیهای منحصر به فرد شناخته میشود. این میلگردها معمولاً به طول ۱۲ متر و با سطح مقطع یکنواخت تولید میشوند و ترکیبی از آهن و کربن را به همراه عناصر آلیاژی مانند کروم، نیکل، مولیبدن و منگنز شامل میشوند. ویژگی بارز میلگرد آلیاژی، عدم وجود آج بر روی آن است که این ویژگی باعث تسهیل در فرآیندهای ساخت و ساز میشود.

علاوه بر ترکیبات شیمیایی، عملیاتهایی نظیر آبکاری، سختکاری و نیتراته کردن میتوانند خواص میلگرد را بهبود بخشند و آن را برای کاربردهای خاص مناسبتر کنند. در بازار ایران، انواع رایج میلگرد آلیاژی شامل st52، mo40، ck45 و st37 هستند. در ادامه به بررسی دقیقتر این انواع خواهیم پرداخت.با پیوان همراه باشید.

انواع میلگرد آلیاژی

در دنیای صنعت، انتخاب میلگرد مناسب میتواند تأثیر زیادی بر کیفیت و ایمنی پروژهها داشته باشد. در ایران، آلیاژهای مختلفی برای تولید انواع میلگرد آلیاژی استفاده میشود که هر یک ویژگیهای خاص خود را دارند. در اینجا به بررسی برخی از آلیاژهای پرکاربرد میلگرد میپردازیم. برای بررسی دقیقتر آلیاژ به مقاله آلیاژ چیست مراجعه کنید.

میلگرد آلیاژی ST52

میلگرد ST52 به عنوان یکی از محبوبترین و پرکاربردترین نوع میلگرد آلیاژی شناخته میشود. این نوع مقطع فولادی به خاطر استحکام بسیار بالا، در صنایع حساس مانند ماشینسازی و ریلسازی مورد استفاده قرار میگیرد. بهویژه در ساخت شاسی و قطعات مهم خودروهای سنگین، ST52 انتخابی ایدهآل است. این میلگردها معمولاً با قطرهای 20 تا 800 میلیمتر و در شاخههای 6 تا 12 متری عرضه میشوند که دسترسی آسان به آنها را در بازار آهنآلات ایران ممکن میسازد.

میلگرد آلیاژی CK45

میلگرد CK45، که با نام 101191 یا سیکا ۴۵ نیز شناخته میشود، از فولاد کمکربن با استحکام بالا و مقاومت عالی در برابر ضربه و اصطکاک برخوردار است. این ویژگیها باعث میشود که CK45 در خطوط انتقال گاز و مایعات با فشار بالا، مخازن تحت فشار و مخازن ذخیرهسازی کاربرد زیادی داشته باشد. این میلگردها بهخوبی در شرایط سخت محیطی عمل کرده و از ایمنی بالایی برخوردارند.

میلگرد آلیاژی MO40

میلگرد MO40، با نام فولاد 1.7225 شناخته میشود و جزو فولادهای کمکربن به شمار میآید. این نوع آلیاژ دارای قیمت بالاتری نسبت به CK45 است و در عوض شکلپذیری و انعطاف بیشتری دارد. MO40 به طور گسترده در ساخت محورهای خودرو، چرخدندهها، دنده فرمان، غلطکهای صنایع فولاد و پیچهای مقاوم مورد استفاده قرار میگیرد. این ویژگیها موجب میشود که MO40 گزینهای مناسب برای پروژههای صنعتی و مهندسی باشد.

میلگرد آلیاژی ST37

آلیاژ ST37، معروف به میلگرد آهنی، یکی از پرکاربردترین آلیاژها در ایران است. این نوع فولاد در ساخت لوازم خانگی نظیر یخچال و ماشین لباسشویی، بدنه خودرو و دستگاههای صنعتی استفاده میشود. ST37 به خاطر قیمت مناسب و خواص مطلوب، در بازار بسیار محبوب است و به عنوان یکی از گزینههای اصلی برای پروژههای ساختمانی و صنعتی شناخته میشود.

انتخاب میلگرد مناسب میتواند تأثیر مستقیمی بر عملکرد و ایمنی سازهها داشته باشد. با شناخت ویژگیها و کاربردهای انواع میلگرد آلیاژی مختلف مانند ST52، CK45، MO40 و ST37، میتوان بهترین گزینه را برای پروژههای خود انتخاب کرد و از مزایای آن بهرهمند شد.

فولاد به کار رفته در میلگرد آلیاژی

فولاد به کار رفته در میلگرد آلیاژی به عنوان یکی از اساسیترین عناصر در ساخت و ساز و صنایع مختلف شناخته میشود. اما چه چیزی میلگرد آلیاژی را از میلگرد غیر آلیاژی متمایز میکند؟ در ادامه به بررسی این موضوع میپردازیم.

میلگرد آلیاژی: ترکیبی برای عملکرد بهتر

میلگردهای آلیاژی از فولادهای آلیاژی ساخته میشوند که با افزودن عناصری مانند کروم، نیکل، منگنز و مولیبدن به آهن و کربن، خواص فیزیکی و مکانیکی آنها به طور چشمگیری بهبود مییابد. این عناصر آلیاژی باعث افزایش استحکام، مقاومت در برابر خوردگی و بهبود ویژگیهای کششی و فشاری فولاد میشوند. در نتیجه، میلگرد آلیاژی برای کاربردهای صنعتی و ساختمانی در محیطهای سخت و پرخطر گزینهای مناسب است.

میلگرد غیر آلیاژی: ساختار سادهتر

در مقابل، میلگردهای غیر آلیاژی از فولادهای ساده تشکیل شدهاند که عمدتاً برای ساخت میلگرد آجدار یا ناهموار استفاده میشوند. این نوع میلگردها به دلیل ساختار سادهتر و هزینه پایینتر، در پروژههای عمومی و ساختمانهای معمولی به کار میروند. با این حال، خواص مکانیکی و مقاومت آنها نسبت به میلگردهای آلیاژی محدودتر است. برای کسب اطلاعات در مورد میلگرد آجدار کلیک کنید.

انتخاب صحیح برای پروژهها

انتخاب بین میلگرد آلیاژی و غیر آلیاژی بستگی به نوع پروژه و شرایط محیطی دارد. اگر پروژه شما نیازمند استحکام و مقاومت بالایی باشد، میلگرد آلیاژی انتخاب بهتری است. اما برای کاربردهای عمومی و اقتصادی، میلگردهای غیر آلیاژی میتوانند کافی و مقرون به صرفه باشند.

در نهایت، درک تفاوتهای میان فولادهای آلیاژی و غیر آلیاژی به شما کمک میکند تا بهترین گزینه را برای پروژههای خود انتخاب کنید. با توجه به نیازهای خاص هر پروژه و شرایط محیطی، میتوانید از مزایای منحصر به فرد هر نوع میلگرد بهرهبرداری کنید و به کیفیت و ایمنی ساخت و ساز خود بیفزایید. اگر قصد خرید میلگرد را دارید می توانید با شماره 45171 تماس حاصل نمایید و یا از طریق سایت، قیمت ارائه شده توسط کارخانه های تولیدکننده میلگرد را مشاهده و قیاس کنید.

تفاوتهای کلیدی بین میلگرد غیر آلیاژی و میلگرد آلیاژی

در دنیای ساخت و ساز و مهندسی، انتخاب نوع میلگرد مورد استفاده از اهمیت بالایی برخوردار است. میلگردهای غیر آلیاژی و آلیاژی دو گزینه محبوب در این حوزه هستند که در چندین جنبه مهم با یکدیگر تفاوت دارند. در این مقاله، به بررسی این تفاوتها از سه منظر اصلی خواهیم پرداخت: میزان کربن، فرآیند ذوب و مقاومت در برابر خوردگی.

- میزان کربن

یکی از ویژگیهای اصلی که میلگردهای غیر آلیاژی را از نوع آلیاژی متمایز میکند، میزان کربن موجود در آنهاست. میلگردهای غیر آلیاژی بهطور کلی دارای مقدار کربن بالاتری هستند که به عنوان عنصر اصلی در ساختار آنها بهکار میرود. این در حالی است که میلگردهای آلیاژی بهدلیل استفاده از عناصر آلیاژی دیگر مانند نیکل، کروم، مولیبدن و وانادیوم، میزان کربن کمتری دارند. این عناصر به میلگردهای آلیاژی خواص مکانیکی و شیمیایی بهتری میبخشند که در نهایت به کارایی بالاتر این نوع میلگردها منجر میشود.

- فرآیند ذوب

تفاوت دیگر بین این دو نوع میلگرد در فرآیند ذوب آنها نهفته است. در تولید میلگرد آلیاژی، از یک فرآیند ذوب خاص و دقیق استفاده میشود که در آن فلزات پایه و عناصر آلیاژی در دماهای کنترلشده ترکیب میشوند. این روش به تولید میلگردهای آلیاژی با ترکیبات دقیق و مشخص کمک میکند. بهعکس، میلگردهای غیر آلیاژی معمولاً با فرآیندهای ذوب سادهتری تولید میشوند که میتواند منجر به کنترل کمتر بر ویژگیهای نهایی محصول شود.

- مقاومت در برابر خوردگی

یکی از ویژگیهای بارز میلگردهای آلیاژی، مقاومت بالای آنها در برابر خوردگی است. استفاده از عناصر آلیاژی مانند نیکل و کروم باعث افزایش مقاومت این میلگردها در برابر اکسیداسیون و خوردگی میشود. این ویژگی بهویژه در سازههایی که در معرض شرایط جوی سخت یا رطوبت بالا قرار دارند، از اهمیت بالایی برخوردار است. در مقابل، میلگردهای غیر آلیاژی بهدلیل ترکیب سادهتر و عدم وجود این عناصر آلیاژی، در برابر خوردگی کمتر مقاوم هستند.

روشهای ساخت میلگرد آلیاژی

میلگرد آلیاژی به عنوان یکی از مصالح اصلی در ساخت و ساز، از دو روش ترمکس و آلیاژسازی تولید میشود. در اینجا به بررسی هر یک از این روشها میپردازیم.

1. روش ترمکس

در این روش، تولید میلگردهای آلیاژی با روشی کمهزینهتر و مقرون به صرفهتر انجام میشود. ابتدا، عملیات نورد گرم انجام شده و پس از آن با استفاده از آب و نمک، به مرحله خنکسازی منتقل میشود. در این مرحله، دمای این مقطع کاهش پیدا میکند؛ اما مرکز آن همچنان داغ باقی میماند. در نهایت، حرارت و انرژی گرمایی به صورت طبیعی از مرکز میلگرد آلیاژی به سطح آن منتقل میشود و خواص مکانیکی آن تغییر میکند.

2. روش آلیاژسازی

در این روش، فولاد آلیاژی برای تولید این مقاطع با استفاده از فروآلیاژها ساخته میشود. در ابتدا، شمش فولادی مورد نظر با استفاده از روش نورد گرم به صورت میلگرد به تولید میرسد. سپس خنک میشود و در طول این فرآیند، خواص مکانیکی و ساختار فولاد آلیاژی تغییر میکند. انتخاب و استفاده از فروآلیاژهای مختلف میتواند به تولید میلگردهای آلیاژی با خواصی مانند مقاومت بالا یا مقاومت در برابر زنگ زدگی، منجر شود.

مزایا و معایب روشهای ترمکس و آلیاژسازی در تولید میلگرد آلیاژی

تولید میلگرد آلیاژی با استفاده از دو روش ترمکس و آلیاژسازی انجام میشود که هر یک دارای مزایا و معایب خاص خود هستند. در اینجا به بررسی این ویژگیها میپردازیم.

مزایای روش ترمکس

افزایش مقاومت کششی: یکی از مهمترین مزایای این روش، افزایش مقاومت کششی میلگرد های آلیاژی است که باعث افزایش کارایی آنها در ساخت و ساز میشود.

شکلپذیری بالا: به دلیل وجود کربن کمتر در ترکیب فولاد، میلگردهای تولیدی با این روش دارای شکلپذیری بیشتری هستند که امکان استفاده در طراحیهای مختلف را فراهم میآورد.

انعطافپذیری بالا:میلگردهای ترمکس به دلیل فرآیند خنکسازی کنترلشده، دارای انعطافپذیری بالایی هستند که در پروژههای ساختمانی بهویژه در نواحی زلزلهخیز مفید است.

معایب روش ترمکس

نازکی میلگرد: یکی از معایب این روش، نازک بودن میلگرد هاست که میتواند به کاهش مقاومت آنها منجر شود.

سختی کمتر: نسبت به روش آلیاژسازی، میلگردهای تولید شده با روش ترمکس سختی کمتری دارند که در برخی کاربردها ممکن است مشکلساز باشد.

مقاومت پایینتر: میلگردهای ترمکس بهطور کلی نسبت به میلگردهای تولید شده با روش آلیاژسازی مقاومت کمتری دارند.

مزایای روش آلیاژسازی

ضخامت بیشتر: میلگردهای تولید شده با روش آلیاژسازی بهطور معمول ضخیمتر هستند که باعث افزایش استحکام و دوام آنها میشود.

مقاومت یکسان: این روش باعث ایجاد مقاومت یکسان در سطح بیرونی و درونی میلگرد آلیازی میشود، که این امر به جلوگیری از شکستهای ناگهانی کمک میکند.

مناسب برای مناطق زلزلهخیز: میلگردهای آلیاژی بهعنوان گزینهای مناسب برای ساخت و ساز در مناطق زلزلهخیز شناخته میشوند، زیرا قابلیت تحمل بارهای اضافی را دارند.

معایب روش آلیاژسازی

هزینه بالا: یکی از معایب این روش، هزینه بسیار بالای تولید میلگرد هاست که میتواند برای پروژههای کوچک مشکلساز باشد.

نیاز به زمان بیشتر: فرآیند تولید در این روش زمانبرتر است و بههمین دلیل ممکن است زمان تحویل پروژه را تحت تاثیر قرار دهد.

نیاز به کربن بیشتر: تولید میلگردهای آلیاژی به مقدار بیشتری کربن نیاز دارد که میتواند در برخی موارد محدودکننده باشد.

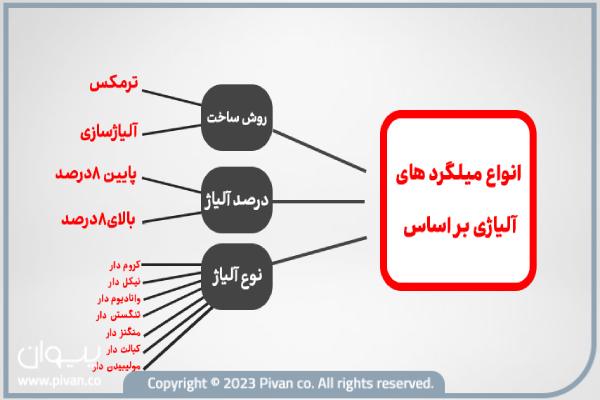

انواع میلگرد آلیاژی بر اساس درصد آلیاژ استفاده شده

در این قسمت، به معرفی 7 نوع میلگرد آلیاژی خواهیم پرداخت که هر یک با استفاده از یک عنصر فلزی خاص، خواص منحصر به فردی پیدا کرده است.

میلگرد کرومدار

میلگردهای کرومدار به دلیل وجود عنصر کروم، خاصیت ضد زنگ و مقاومت در برابر خوردگی بسیار خوبی دارند. این ویژگیها باعث میشود که این نوع میلگرد آلیاژی برای استفاده در محیطهای مرطوب یا دارای رطوبت بالا مناسب باشد. همچنین، کروم به افزایش استحکام و دوام میلگرد کمک میکند.

میلگرد وانادیومدار

با افزودن عنصر وانادیوم به میلگرد، استحکام و سختی آن به طرز قابل توجهی افزایش مییابد. وانادیوم به دلیل ساختار ریز و بافت انعطافپذیری که دارد، از تشکیل ذرات بزرگ در ساختار فولاد جلوگیری میکند. این ویژگی به بهبود خواص مکانیکی میلگرد کمک شایانی میکند.

میلگرد تنگستندار

وجود تنگستن در میلگردهای آلیاژی، باعث حفظ ثبات شیمیایی آنها میشود. این ویژگی به افزایش سختی و استحکام میلگرد کمک کرده و آنها را برای ساخت ابزارهایی مانند مته و تیغههای برش مناسب میسازد. تنگستن همچنین مقاومت در برابر حرارت را نیز بهبود میبخشد.

میلگرد منگنزدار

منگنز به عنوان یکی از عناصر اصلی در افزایش قابلیت شکلپذیری میلگردهای آلیاژی عمل میکند. حضور این عنصر از تشکیل ذرات آستنیت جلوگیری کرده و خواص مکانیکی و شکلپذیری میلگرد را بهبود میبخشد. این ویژگی باعث میشود که میلگردهای منگنزدار در فرایندهای مختلف ساخت و تولید به راحتی شکل بگیرند.

میلگرد کبالتدار

میلگردهای کبالتدار به طور معمول سختی و مقاومت خوبی ندارند. اما با افزودن مقداری تنگستن به این نوع میلگردها، سطح سختی و مقاومت آنها افزایش مییابد. این ویژگیها باعث میشود که میلگردهای کبالتدار در برخی از کاربردهای خاص مورد استفاده قرار گیرند.

میلگرد نیکلدار

نیکل به عنوان یک عنصر مؤثر در افزایش سختی و شکلپذیری میلگردهای آلیاژی شناخته میشود. با اضافه کردن 35 درصد نیکل، مقاومت میلگرد در برابر خوردگی و اکسیداسیون افزایش مییابد. این نوع میلگرد به دلیل انعطافپذیری بالا در صنایع مختلف، از جمله صنایع خودروسازی و ساختمانی کاربرد دارد.

میلگرد مولیبدندار

میلگردهای مولیبدندار با افزودن 0.2 تا 0.5 درصد مولیبدن، مقاومت در برابر خوردگی و خواص مکانیکی ویژهای را بهدست میآورند. این ویژگیها باعث میشود که میلگردهای مولیبدندار برای استفاده در شرایط سخت و خورنده بسیار مناسب باشند.

جمعبندی

میلگرد آلیاژی یکی از پرکاربردترین مقاطع فلزی در صنعت ساختمانسازی و دیگر صنایع است. این نوع میلگرد با ترکیب کربن و هفت عنصر فلزی مختلف نظیر تنگستن، منگنز و نیکل به دست میآید. این ترکیب منحصر به فرد به میلگرد آلیاژی خواص مکانیکی عالی و مقاومت بالا در برابر تنشها و خوردگی میدهد. میلگرد آلیاژی معمولاً از طریق دو روش تولید میشود؛ ترمکس و آلیاژسازی. انتخاب میلگرد آلیاژی مناسب بر اساس نوع پروژه و نیازهای خاص آن میتواند تأثیر بسزایی در کیفیت و ایمنی سازه داشته باشد. برای خرید و استعلام قیمت میلگرد تمام کارخانه ها در انواع مختلف با شماره 45171 تماس حاصل نمایید.