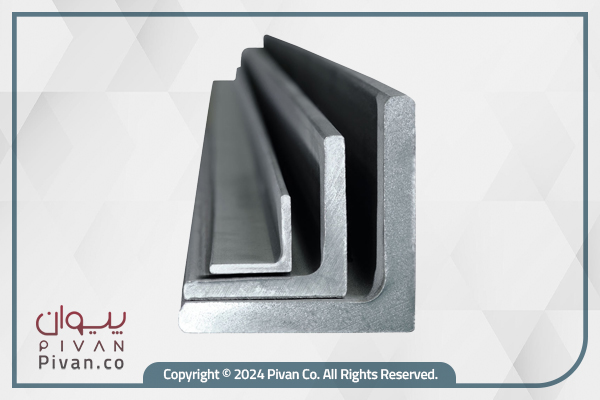

مقایسه کامل نبشی پرسی و نبشی فابریک

نبشیها در دو نوع پرسی و فابریک تولید میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. نبشی پرسی معمولاً با خمکاری ورق ساخته میشود و برای سازههایی با نیاز متوسط به استحکام مناسب است، در حالی که نبشی فابریک بهصورت یکپارچه و صنعتی تولید میشود و مقاومت بالاتر و یکنواختتری ارائه میدهد. این تفاوتها حتی در قیمت این دو محصول نیز دیده میشود و هر نوع نبشی بسته به روش تولید، سایز و کیفیت، قیمت متفاوتی دارد. برای مشاهده قیمت انواع نبشی میتوانید به صفحه مربوطه در سایت پیوان مراجعه کنید و با جزئیات کامل آن آشنا شوید.

فهرست

نبشی پرسی چیست؟

نبشی پرسی از طریق فرایند پرس، یعنی همان روش نورد سرد تولید میشود. در این روش، ورقهای فلزی مسطح ابتدا برش داده شده و به ابعاد مورد نظر میرسند. سپس، آنها وارد دستگاه خم شده و دستگاه ورق را با زاویه مورد نظر که معمولاً ۹۰ درجه و به شکل L است، خم میکند. این روش بسیار کارآمد بوده با استفاده از آن میتوانیم به تولید انبوه نبشی با ابعاد و شکل یکسان بپردازیم. کنترل دقیق زاویه خم در این فرایند ضروری است تا اطمینان حاصل شود که هر نبشی با تلرانسهای تعیینشده مطابقت دارد.

مراحل ساخت نبشی پرسی

- آمادهسازی مواد: در اولین مرحله، ورق فلزی بر اساس ضخامت و ابعاد مورد نیاز برش داده میشود.

- پرس: ورق برشخورده داخل دستگاه خم قرار میگیرد و با استفاده از نیروی هیدرولیکی یا مکانیکی، با زاویه دلخواه خم میشود.

- کنترل کیفیت: در آخرین مرحله، دقت ابعاد و زاویه خم هر نبشی برای اطمینان از کیفیت و یکنواختی محصول نهایی بررسی میشود.

جنس نبشی پرسی چیست؟

نبشی پرسی معمولاً از فولاد ساخته میشود تا استحکام و دوام فوقالعادهای داشته باشد. با توجه به نیاز پروژه، میتوان از متریالهای دیگری مانند آلومینیوم و استیل ضدزنگ هم استفاده کرد. با این حال، به دلیل استحکام کششی بالا و مقاومت در برابر تغییر شکل، فولاد عموماً به سایر جنسها و متریالها ترجیح داده میشود.

بررسی ویژگیهای نبشی پرسی

نبشی پرسی عموماً به واسطه ابعاد دقیق و یکنواختی خود شناخته میشود. همانطور که بیان شد، این قطعه معمولاً از فولاد ساخته میشود که استحکام و دوام فوقالعادهای دارد. فرایند پرس، تلرانسهای کوچک و دقت تولید بسیار بالایی را تضمین میکند و به همین دلیل، نبشی پرسی برای کاربردهایی که دقت بالا اهمیت دارد، ایدهآل است. از لحاظ ابعاد، محدودیت خاصی در این مقطع فولادی نداریم و آنها را میتوان از اندازههای کوچک برای سازههای کوچک، تا ابعاد بزرگ برای کاربردهای سنگین سفارش داد. از لحاظ وزن، وزن نبشی پرسی بسته به جنس و متریال مورد استفاده خواهد بود. برای مثال، وزن نمونههای آلومینیومی طبعاً سبکتر از نمونههای فولادی خواهد بود.

جدول اطلاعات نبشی پرسی

| موضوع | توضیحات |

| فرایند تولید | نورد سرد و پرس |

| مراحل ساخت | شامل آمادهسازی مواد، پرس و خم کردن ورقها، و کنترل کیفیت میشود. |

| جنس مواد | معمولاً از فولاد، همچنین آلومینیوم و استیل ضدزنگ برای موارد خاص استفاده میشود. |

| ویژگیها | ابعاد دقیق و یکنواخت، استحکام و دوام فوقالعاده، تلرانسهای کوچک و دقت تولید بالا |

| مزایا | امکان تولید انبوه با ابعاد و شکل یکسان، دقت بالا در زاویه خم، مناسب برای کاربردهایی که دقت بالا اهمیت دارد |

| کاربردها | سازههای کوچک و بزرگ، پروژههای ساختمانی، صنایع خودروسازی، صنایع کشتیسازی، پروژههای صنعتی |

| وزن | بسته به جنس و متریال مورد استفاده متفاوت است؛ وزن نمونههای آلومینیومی سبکتر از نمونههای فولادی خواهد بود |

| کنترل کیفیت | بررسی ابعاد و زاویه خم هر نبشی برای اطمینان از مطابقت با تلرانسهای تعیینشده |

| اندازهها | متنوع و بسته به نیاز مشتری، از اندازههای کوچک برای سازههای کوچک تا ابعاد بزرگ برای کاربردهای سنگین |

| متریال | فولاد برای استحکام بالا، آلومینیوم برای وزن سبک و مقاومت در برابر خوردگی، استیل ضدزنگ برای مقاومت در برابر زنگزدگی. |

نبشی فابریک چیست؟

برخلاف نبشی پرسی که محصول فرایند نورد سرد و پرسکاری بود، نبشی فابریک با استفاده از نورد گرم تولید میشود. در این روش، شمشهای فولادی ابتدا بسیار گداخته و ذوب میشوند، سپس آنها را به غلطکهای مخصوص وارد کرده و شکل نبشیهای مورد نظر را پیدا میکنند. بنابراین، از آنجایی که محصول خروجیِ این فرآیند، همین نبشیهای مورد نظر است و دیگر فرآیندهای ثانویه (مثل پرس) روی آنها انجام نمیشود، به آن فابریک میگوییم.

مراحل ساخت نبشی فابریک

- گرمایش: قطعات اولیه فولادی در کورههایی با دماهای حتی بالاتر از ۱۰۰۰ درجه سانتیگراد، تا رسیدن به حالت خمیری گرم میشوند.

- نورد: قطعات گداخته شده از میان مجموعهای از غلتکها عبور داده شده و به تدریج فولاد را به شکل زاویهدار مورد نظر در میآورند.

- سرد کردن: نبشیهای تازه شکل گرفته به طور کنترل شده سرد میشوند، به نحوی که شکل و خواص خود را حفظ کنند.

- کنترل کیفیت: محصولات نهایی برای اطمینان از مطابقت با مشخصات مورد نیاز از نظر ابعاد، زاویه و استحکام سازهای، مورد بررسی قرار میگیرند.

مواد استفاده شده و جنس نبشی فابریک

نبشیهای فابریک بهطور کلی از فولاد کربنی با کیفیت بالا ساخته میشوند که بهدلیل خواص مکانیکی عالی و دوام شناخته شده هستند. فرآیند نورد گرم باعث افزایش استحکام و شکلپذیری فولاد میشود و آن را برای کاربردهای سازهای سخت مناسب میکند.

اصلیترین ویژگیهای نبشی فابریک

- استحکام و انعطافپذیری بالا: فرآیند نورد گرم ساختار کریستالی فولاد را متراکم کرده و در نتیجه خواص مکانیکی آن بهبود پیدا میکند.

- ابعاد بزرگتر: نبشیهای فابریک بهطور معمول در اندازههای بزرگتر و ضخامت بیشتری نسبت به نبشیهای پرسی در دسترس هستند و همین موضوع یکی از دلایلی است که آنها برای کاربردهای سنگین ایدهآل هستند.

- ظاهر زیبا: سطح صاف و یکنواخت نبشیهای فابریک باعث میشود آنها از نظر زیبایی برای عناصر سازهای در معرض دید نیز مناسب باشند.

جدول اطلاعات نبشی فابریک

| موضوع | توضیحات |

| فرایند تولید | نورد گرم |

| مراحل ساخت | شامل گرم کردن فولاد تا حالت خمیری، نورد کردن، سرد کردن کنترل شده و کنترل کیفیت میشود. |

| جنس مواد | فولاد کربنی با کیفیت بالا |

| ویژگیها | استحکام و انعطافپذیری بالا، ابعاد بزرگتر، ظاهر زیبا |

| مزایا | افزایش استحکام و شکلپذیری فولاد، مناسب برای کاربردهای سازهای سنگین، سطح صاف و یکنواخت |

| کاربردها | سازههای بزرگ و سنگین، پروژههای ساختمانی و صنعتی، عناصر سازهای در معرض دید |

| وزن | بسته به ابعاد و ضخامت، معمولاً سنگینتر از نبشیهای پرسی |

| کنترل کیفیت | بررسی دقیق ابعاد، زاویه و استحکام سازهای |

| اندازهها | معمولاً در اندازههای بزرگتر و ضخامت بیشتر نسبت به نبشیهای پرسی |

| متریال | فولاد کربنی: خواص مکانیکی عالی و دوام بالا |

بررسی تفاوتهای نبشی پرسی با نبشی فابریک

انتخاب بین نبشی پرسی و فابریک به نیازهای خاص پروژه شما بستگی دارد. با اینحال، برای آشنایی بیشتر با تفاوتهای موجود، در این بخش به بررسی مزایا و معایب هر کدام از آنها میپردازیم.

تفاوت در روش ساخت

مهمترین تفاوت نبشی پرسی و فابریک در روش ساخت آنها است. نبشی پرسی با استفاده از دستگاه خمکاری (پرس) ساخته میشود که ورقه فلزی را خم کرده و شکل میدهد. این روش سریع و بهینه بوده و باعث تولید محصولاتی یکدست و یکنواخت میشود. در مقابل، نبشی فابریک بر اساس فرآیند نورد گرم تولید شده و پردازش اضافهای ندارد.

تفاوت در استحکام و انعطافپذیری

نبشیهای پرسی به دلیل ماهیت فرآیند پرس، عموماً نسبت به نوع فابریک، استحکام کمتری دارند. نبشی پرسی به دلیل دقت و یکنواختی بالا، برای کاربردهایی مناسب است که نیازمند ابعاد دقیق هستند. تولید این نوع نبشی معمولا ارزانتر بوده و در اندازههای استاندارد بهراحتی در بازار در دسترس هستند. با اینحال، نبشی فابریک استحکام بیشتری دارد. این نوع نبشی را میتوان بر اساس نیازهای خاص پروژه تغییر داد و برای کاربردهای سنگین و پروژههایی که نیازمند شکل و اندازه منحصربهفرد هستند، مناسب است.

هزینه و در دسترس بودن

هزینه یکی دیگر از تفاوتهای قابل توجه بین دو نوع نبشی است. نبشیهای پرسی به دلیل کارآمدتر بودن فرایند تولیدشان، معمولاً از نظر اقتصادی به صرفهتر هستند. آنها در اندازههای استاندارد به وفور یافت میشوند و میتوان آنها را به مقدار زیاد تولید کرد. بنابراین، آنها برای پروژههایی با الزامات استاندارد معمولی و بودجه محدود ایدهآل هستند. از سوی دیگر، فرآیند تولید نبشیهای فابریک پرکار و گرانتر است و در نتیجه قیمت نهایی آنها نیز بیشتر خواهد بود. با اینحال، انعطافپذیری در تولید آنها بیشتر است و میتوان آنها را بر اساس نیازهای خاص تنظیم کرد.

جدول بررسی تفاوتهای نبشی پرسی با نبشی فابریک

| موضوع | نبشی پرسی | نبشی فابریک |

| روش ساخت | نورد سرد و پرس | نورد گرم |

| مراحل ساخت |

|

|

| جنس مواد | فولاد، آلومینیوم، استیل ضدزنگ | فولاد کربنی با کیفیت بالا |

| ویژگیها | ابعاد دقیق و یکنواخت، استحکام و دوام نسبتاً کمتر، تولید انبوه | استحکام و انعطافپذیری بالا، ابعاد بزرگتر، ظاهر زیبا |

| مزایا | دقت و یکنواختی بالا، هزینه کمتر، تولید سریع و انبوه | استحکام بالا، مناسب برای کاربردهای سنگین، ظاهر زیبا و سطح صاف |

| معایب | استحکام کمتر نسبت به نبشی فابریک، مناسب نبودن برای کاربردهای سنگین | هزینه تولید بیشتر، پیچیدگی بیشتر در تولید |

| کاربردها | سازههای کوچک و متوسط، پروژههای با دقت بالا و بودجه محدود | سازههای بزرگ و سنگین، پروژههای ساختمانی و صنعتی، عناصر سازهای در معرض دید |

| هزینه | به صرفهتر به دلیل فرآیند تولید کارآمدتر | گرانتر به دلیل فرآیند تولید پیچیدهتر |

| در دسترس بودن | به وفور در اندازههای استاندارد یافت میشود | در اندازههای بزرگتر و ضخامت بیشتر موجود است |

| انعطافپذیری در تولید | کمتر، تولید در اندازهها و شکلهای استاندارد | بیشتر، قابلیت تولید بر اساس نیازهای خاص پروژه |

| وزن | بسته به جنس و ابعاد، معمولاً سبکتر | بسته به ابعاد و ضخامت، معمولاً سنگینتر |

| عوامل تاثیرگذار بر قیمت |

|

|

نتیجهگیری

نبشیهای پرسی و فابریک، هرکدام ویژگیهای خاص و موارد استفاده بهخصوص خود را دارند. نمونههای پرسی عموماً با اندازههای دقیق تولید شده، قیمت مناسبی داشته و برای کاربردها و استفادههای معمولی مناسب هستند. در سوی دیگر، نبشیهای فابریک قرار دارند که امکان شخصیسازی بیشتری برای آنها فراهم است، استحکام بالایی داشته و برای پروژههای تخصصی و سنگین مناسب هستند. در این مقاله به صورت کامل و تخصصی به بررسی نبشی پرسی و فابریک، تفاوتها، ویژگیها و موارد استفاده هرکدام از آنها پرداختیم. با آگاهی از این تفاوتها، شما میتوانید انتخابی آگاهانه داشته و بهترین تصمیم را برای خرید این مقاطع فولادی اتخاذ کنید.

نظرات

نبشی کدوم برند ازهمه بهتره ؟

هادی عزیز همه کارخانه ها استاندارد های نبشی را رعایت میکنند اما نبشی ناب تبریز کیفیت بالاتری دارد برای مشاهده قیمت نبشی به سایت پیوان مراجعه کنید.

درود نبشی آونگان برای کدوم استان هست؟

مهدی عزیز نبشی اونگان برای اراک هستش

سلام وقت شما بخیر باشه قیمت نبشی ۱۰ چنده ؟

محسن عزیز قیمت نبشی 10 بیشتر کارخانه ها در سایت ما موجوده برای مشاهده میتوانید وارد قسمت قیمت محصولات سایت پیوان شوید

بندیل های کارخانه چند تنیه؟؟

حامد عزیز بندیل های کارخانه دو تنی هستش

سلام آیا نبشی بال نامساوی در بازار ایران وجود دارد؟

ارین عزیز بله در سایت ما موجود هستش و برای استعلام قیمت نبشی بال نامساوی میتوانید به سایت پیوان مراجعه کنید.

نبشی های پرفروش کدام اند؟؟؟

شیوا عزیز نبشی های 4،5،6،8 پرفروش ترین هستن و همه این نبشی ها در سایت ما موجود هستش

تفاوت نبشی سنگین و سبک را در چیه؟؟؟؟؟؟

متین عزیز نبشی سنگین به دلیل ضخامت بالا در ساختمان های سنگین و بزرگ ازش استفاده میکنند و قیمت بالاتری هم دارد اما نبشی سبک به خاطر ضخامت پایین در ساختمان های معمولی استفاده میشود برای اطلاعات بیشتر میتوانید با مشاوران تخصصی ما تماس یگیرید.

کارخانه ناب تبریز نبشی 12متری هم میزنه؟

اصغر عزیز خیر متاسفانه کارخانه ناب تبریز نشی 12 متری نمیزنه اما برای مشاهده کارخانه هایی که نبشی 12 متری دارند میتوانید به سایت پیوان مراجعه کنید.