روشهای پوشش دهی و حفاظت ورق سیاه

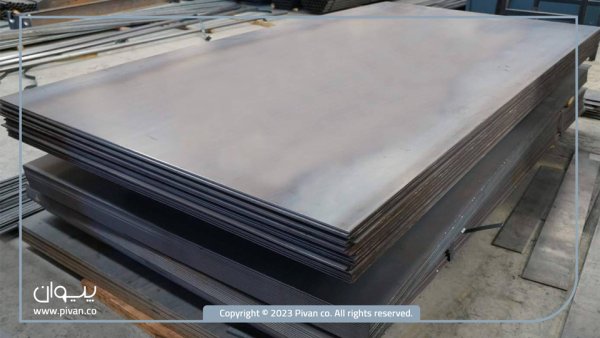

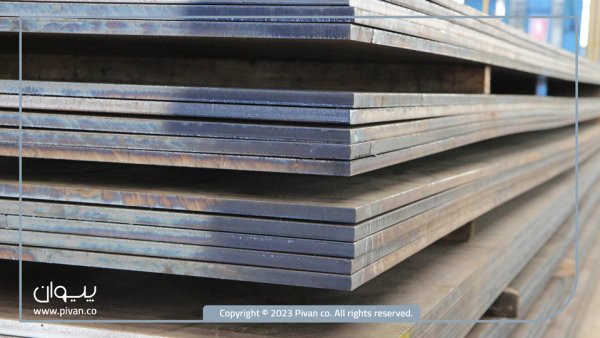

نورد گرم فرآیندی است که در آن ورقهای فولادی را حرارت داده و دمای آنها را به بالاتر از دمای تبلور مجدد میرسانند و سپس، آنها را از غلتکهای مختلفی عبور میدهند. با استفاده از این فرآیند میتوان مقادیر زیادی از ورق فلزی با ضخامت و خواص مکانیکی مختلف تولید کرد، از جمله ورق فولادی سیاه. با این حال، فرایند نورد گرم ورقهای فلزی را در معرض دمای بالا، اکسیداسیون و تغییر شکل قرار میدهد که این موارد میتوانند بر سطح کیفیت و عملکرد محصولات فولادی تولید شده تاثیر بگذارند. در چنین شرایطی، یادگیری و به کارگیری روشهای مختلف پوششدهی و حفاظت از ورق سیاه اهمیت بیشتری پیدا میکند. در این مقاله به بررسی ضرورت به کارگیری این روشها پرداخته و در ادامه نیز برخی از آنها را مرور میکنیم.

فهرست

چرا پوشش دهی و حفاظت از ورق سیاه اهمیت دارد؟

پوششدهی و محافظت از فولادهای نورد گرم و به خصوص ورق سیاه اهمیت فوقالعادهای دارد. دلیل اصلی این موضوع، خواص فیزیکی و مکانیکی ورق سیاه، آسیبپذیری آنها در برابر خوردگی و فرسایش در طول زمان است. اگرچه فولادهای نورد گرم استحکام و موارد استفاده بسیار زیادی دارند، ولی در برابر عوامل محیطی مانند رطوبت، مواد شیمیایی و شرایط جوی بسیار حساس هستند. اگر محافظت و پوششدهی مناسب برای آنها در نظر گرفته نشود، این فولادها ممکن است به سرعت تخریب شوند، ضعفهای ساختاری پیدا کنند، عمر مفید آنها کاهش پیدا کرده و عملکرد ضعیفی داشته باشند. حفظ یکپارچگی فولاد از اهمیت حیاتی برخوردار است. این موضوع به ویژه در صنایع ساخت و ساز، خودرو و تولید محسوس هستند، یعنی جایی که دوام و قابلیت اطمینان از اهمیت بالایی برخوردار است.

در مقالهی ورق سیاه چیست کاربردهای بیشتری از این ورقها را معرفی کردهایم. در چنین شرایطی، پوششها به عنوان سپری در برابر خوردگی عمل میکنند و یک مانع محافظتی ایجاد میکنند که از رسیدن رطوبت و سایر عناصر خورنده به سطح فولاد جلوگیری میکند. این روکشها نه تنها باعث مقاومت ورق سیاه در برابر خوردگی میشوند، بلکه در برابر سایش، فرسایش و دمای شدید نیز مقاومت بیشتری ارائه میدهند. علاوه بر این، پوششها اغلب عملکردهای خاصی، فراتر از محافظت را نیز ارائه می دهند. برای مثال میتوان به افزایش زیبایی ظاهری ورقهای فولادی، استفاده از رنگها برای کدگذاری و شناسایی ورقها، ایجاد خواص سطحی تخصصی مانند سطوح ضد لغزش و …. اشاره کرد که به استفاده آنها در صنایع مختلف کمک میکند.

معرفی انواع روشهای پوششدهی و محافظت از ورق سیاه

روشهای متنوع و مختلفی برای پوششدهی و حفاظت از ورق سیاه وجود دارد که بسته به شرایط محیط، شرایط ورقها و نیازهای مشتری، میتوان آنها را به کار گرفت. با این حال، برخی از پرکاربردترین این روشها شامل موارد زیر میشود:

1. فرآیند آبکاری الکترولیتی

یکی از رایجترین روشهای پوششدهی ورق سیاه (نورد گرم) استفاده از آبکاری الکترولیتی یا همان فرایند برقکافت است. در این روش، جریان الکتریکی از طریق محلولی که حاوی یونهای فلزی است عبور داده میشود و ورق به عنوان الکترود در این محلول غوطهور میشود. یونهای فلزی روی سطح ورق رسوب کرده و یک پوشش نازک و یکنواخت ایجاد میکنند. این پوشش میتواند از فلزات خالص یا آلیاژهای فلزی مانند روی، قلع، کروم، نیکل یا آلومینیوم تشکیل شده باشد. بسته به نیاز، این فرایند را میتوان در ابعاد مختلفی به کار گرفت یا اینکه تنها یک سمت (یا هر دو سمت) ورقها را آبکاری الکترولیتی کرد.

فرایند الکترولیتی مزایای متعددی نسبت به سایر روش های پوشش دهی دارد، از جمله:

- میتواند طیف گستردهای از روکشها و ترکیبات پوششی را با کنترلی دقیق، پوششی یکدست و با یکنواختی بالای تولید کند.

- میتواند شکلها و لبههای پیچیده را بدون نقص یا شکاف پوشش دهد.

- هیچ تاثیری بر خواص مکانیکی فلز پایه ندارد.

- می توان آن را برای هر نوع گرید (grade) از ورق فولادی نورد گرم یا همان ورق سیاه اعمال کرد.

فرایند الکترولیتی توسط استانداردهای مختلفی مانند ASTM A917-08 (2020) تأیید میشود. این استاندارد شامل انواع ورقهای فولادی ساخته شده توسط فرآیندهای نورد گرم و نورد سرد میشود که توسط روش الکترولیز پوشش داده شدهاند. استاندارد فوق همچنین الزاماتی را برای ویژگیهای شیمیایی فلز پایه، آزمونهایی برای اندازهگیری جرم پوشش و آزمونی را جهت ارزیابی خمش پوشش مشخص میکند.

2. پوشش دهی با روش گالوانیزه گرم

یکی دیگر از روشهای رایج پوشش دهی ورق سیاه یا همان ورق نورد گرم، روش گالوانیزه گرم است. در این روش، ورق را در حمامی از فلز مذاب روی یا آلیاژ روی فرو میبرند. روی با آهن موجود در فولاد واکنش میدهد و یک پیوند متالورژیکی و یک لایه محافظتی از فلز یا آلیاژ روی و آهن ایجاد میکند. ضخامت و ترکیب پوشش به عوامل مختلفی مثل دما و ترکیبات آلیاژی و فلزی حمام مذاب، زمان غوطه ور شدن و سرعت سرد شدن بستگی خواهد داشت. فرآیند گالوانیزه گرم مزایای متعددی نسبت به سایر روش های پوشش دهی دارد، از جمله:

- باعث ایجاد مقاومت عالی در برابر خوردگی و همچنین دوام بالای ورقهای فولادی در محیطهای مختلف میشود.

- میتوان آن را به راحتی برای اهداف زیباسازی یا محافظت اضافی مورد استفاده قرار داد.

- میتواند قابلیت جوشکاری و شکل پذیری فلز پایه را بهبود بخشد.

- می توان آن را روی فولاد کم آلیاژ با استحکام بالا (HSLAS) و فولاد با استحکام بالا پیشرفته (AHSS) اعمال کرد.

فرآیند گالوانیزه کردن این ورق فولادی سیاه توسط استانداردهای مختلفی مانند ASTM A653/A653M-20 مورد بررسی قرار میگیرد. این استانداردها به فرآیند گالوانیزه کردن نظارت دارند و همچنین الزاماتی را برای فلز پایه، وزن پوشش یا همان روکش و همچنین آزمون خمیدگی ورقها تعیین میکنند.

3. روش نوردکاری چندلایی

نوردکاری چندلایه روشی بسیار کارآمد و مؤثر برای محافظت و پوششدهی به ورقهای فولادی سیاه است. این روش شامل قرار دادن ورق سیاه در تماس با مواد خاصی میشود که آنها را عموماً به نام «بستهبندی» میشناسیم. بستهبندیها عموماً شامل عناصری مثل گرد و غبار روی هستند که بعد از گرم شدن، بخار روی تولید میکنند. با گرم شدن فلز، بخار روی سطح آن پخش میشود و یک پوشش از جنس روی ایجاد میکند که به عنوان یک لایه محافظ در برابر خوردگی عمل خواهد کرد. بنابراین، ماده بستهبندی به عنوان مانعی در برابر اکسیداسیون و اتلاف گرما در طول فرآیند نورد عمل خواهد کرد. علاوه بر این، بهکارگیری روش نورد چندلایه میتواند کیفیت سطح ورق سیاه، چکشخواری و شکلپذیری آنها را نیز بهبود بخشد. برخی عیبهای ورق سیاه، مثل ناهمواری سطح آنها یا وجود ترکها نیز با این روش میتواند کاهش پیدا کرده یا رفع شود.

نورد چند لایه چندین مزیت مختلف را به همراه دارد:

- روشی مقرونبهصرفه را برای اعمال پوششها بر روی ورقهای فولادی، به ویژه پوششهایی از جنس روی، ارائه میکند تا مقاومت بسیار خوبی در برابر خوردگی پیدا کنند.

- این روش ایجاد پوششی با ضخامت یکنواخت و پایدار را در سراسر ورق تضمین میکند که باعث افزایش مقاومت کل صفحهی ورق خواهد شد.

- روش نورد چند لایه امکان اعمال پوششهایی از جنسهای مختلف را فراهم میکند. بنابراین، تولیدکنندگان قادر خواهند بود بسته به نیازهای مختلف، از پوششهای مختلفی برای سطح ورقهای سیاه استفاده کنند.

4. روش پاشش حرارتی

پاشش حرارتی، که به آن پاشش فلز نیز گفته میشود، یک تکنیک بسیار موثر دیگر برای افزایش محافظت و پوشش ورق سیاه است. برای انجام این فرآیند، در ابتدا مواد اولیه را به صورت ذوب شده یا خمیری درمیآورند، سپس ذرات ماده پوششی به وسیلهی یک گاز خنثی مانند آرگون، هلیوم، ازت یا مخلوطی از این گازها، سرعت داده میشوند و با شتاب به سطح آمادهشدهی قطعه پرتاب میشوند. این ذرات به دلیل شتاب قوی که دارند، هنگام برخورد با سطح ورق سیاه، یک اتصال مکانیکی قوی بین ذرات و سطح ایجاد میکنند. در واقع، هنگامی که این قطرات با ورق تماس پیدا میکنند، به سرعت جامد میشوند و یک پوشش مقاوم روی ورق فولادی ایجاد میکنند که از آنها در برابر خوردگی، سایش و فرسایش محافظت میکند.

روش پاشش حرارتی را میتوان به شکلهای مختلفی به کار گرفت. به عبارت دیگر، در این روش میتوان طیف گستردهای از مواد محافظ را بر روی سطح ورق اعمال کرد. فلزات رایج مورد استفاده در این فرآیند شامل آلومینیوم، روی و مس میشوند. این مواد بسته به خواص ذاتی خود، درجات مختلفی از محافظت و پوشش را ارائه میدهند و امکان انتخاب پوشش متناسب با نیازهای خاص صنعتی را فراهم میکنند.

روش پاشش حرارتی یا پاشش فلز تنها محدود به ایجاد پوششهای محافظ نمیشود. از این روش همچنین به عنوان یک تکنیک ارزشمند برای تعمیر مناطق آسیب دیده یا بازیابی ابعاد ورق نیز استفاده میشود. با پاشیدن دقیق قطرات فلز مذاب، امکان بازسازی بخشهای فرسوده یا آسیب دیده فراهم خواهد شد و در نتیجه، طول عمر و عملکرد ورق افزایش پیدا میکند. تمام این موارد باعث شده، پاشش حرارتی فلز به عنوان یک روش همهکاره و موثر برای پوشش ورقهای سیاه نورد گرم شناخته شود.

روش پاشش حرارتی مزایای مختلفی به همراه دارد:

- امکان انتخاب پوشش و روکشهایی با ویژگیهای مختلف

- افزایش محافظت از ورق مشکی

- امکان تعمیر مناطق آسیب دیده

- ارائه پوشش یکدست برای تمام سطح فلز

- ایجاد محافظت در برابر حرارت بالا

- ایجاد محافظت در برابر اکسیداسیون

- تغییر رسانایی حرارتی و رسانایی الکتریکی

5. روش رنگآمیزی ورقهای فولادی

در این روش، سطح ورقهای فولادی با استفاده از رنگهای مایع یا پودری و با استفاده از ابزارهایی مانند انواع قلم نقاشی، غلتک، اسپریهای مختلف یا دستگاههای الکترواستاتیک رنگآمیزی میشود. این فرآیند باعث ایجاد رنگ، براقیت، بافت و سایر جلوههای خاص در ورق سیاه میشود و به زیبایی ظاهری آن هم کمک چشمگیری میکند. ولی استفاده از رنگ برای ورق سیاه تنها محدود به جنبه زیبایی شناختی نمیشود، رنگآمیزی میتواند مقاومت این ورقها در برابر زنگزدگی و خوردگی را بهطور قابل توجهی بهبود ببخشد.

یکی دیگر از مزایای این روش، سهولت استفاده و هزینه کم اجرای آن که تاثیر زیادی روی قیمت ورق سیاه نمیگذارد. حتی مصرفکننده خرد نهایی هم میتواند به راحتی ورق سیاه فولادی را رنگآمیزی کند.البته لازم به توضیح است که ورقهای فولادی را میتوان با رنگهای اپوکسی، اکریلیک، پلیاورتان یا سیلیکون رنگآمیزی کرد. هرکدام از این مواد ویژگیهای خاصی به ورقها اضافه میکنند. بهعنوانمثال، رنگهای اپوکسی مقاومت ورق را در برابر خوردگی افزایش میدهند، رنگهای اکریلیک دوام ورق را افزایش میدهند و رنگهای پلیاورتان جلوهای براق به ورق میدهند.

6. محافظت با اسیدشویی و روغنکاری

همانطور که میدانیم، ورقهای فولادی سیاه سطحی صاف و پردازششده ندارند. با این حال، گاهی اوقات نیاز به ورقهایی داریم که سطحی صافتر، تمیزتر و صیقلیتر داشته باشند. در چنین شرایطی میتوان از روش اسیدشویی و روغنکاری استفاده کرد که یکی از روشهای مورد استفاده برای محافظت از ورق سیاه یا نورد گرم است. این روش شامل حذف پوسته با اسیدشویی و اعمال روغن برای روانکاری یا نگهداری است.فرآیند اسیدشویی از انواع محلولهای اسیدی برای حل کردن یا نرمکردن پوسته خارجی از سطح ورق استفاده میکند.

نوع اسید به کار رفته بستگی به سطح و جنس ورق مورد نظر دارد، اما استفاده از اسید هیدروکلریک برای عموم فولادهای کمآلیاژ متداول است. پس از جدا شدن پوسته خارجی، ورقها مجدداً آبکشی میشوند، و اکنون نوبت به روغنکاری میرسد. در فرایند روغنکاری از یک لایه نازک روغن برای جلوگیری از زنگزدگی یا اکسیداسیون استفاده میشود. انجام این کار بسیار ضروری است، چراکه پس از اسیدشویی، مقاومت فلز کاهش مییابد و کاملاً در معرض هوا قرار میگیرد که این موضوع میتواند منجر به تسریع خوردگی شود. فرآیند اسیدشویی و روغنکاری نسبت به سایر روشهای محافظت مزایای متعددی دارد، از جمله:

- کیفیت سطح و ظاهر ورق را بهبود میبخشد.

- اصطکاک و سایش را در حین عملیات شکلدهی یا ماشینکاری کاهش میدهد.

- ورق را برای پردازش بیشتر مانند نورد سرد یا رنگآمیزی آماده میکند.

- از این روش میتوان برای انواع ورق سیاه فولادی، با هر سایز و گریدی استفاده کرد.

جمعبندی

در این مقاله برخی از متداولترین و بهترین روشهای ایجاد پوشش و حفاظت از ورق سیاه را مرور کردیم. هرکدام از این روشها مزایا و معایب خاص خود را دارند و تصمیمگیری نهایی باید بر اساس عواملی مانند هزینهها، نوع و گرید فولاد، وضعیت سطح ورق، میزان تماس ورق با محیط، بودجه، دسترسی به مواد پوششی، جنبههای ظاهری و زیباییشناختی و … انجام شود. با این حال، تمامی روشهایی که معرفی کردیم میتوانند ویژگیهای ورق سیاه را بهبود بخشیده و مقاومت آنها را افزایش دهند. مجموعه پیوان با بیش از ۵۰ سال سابقه فعالیت مستمر در حوزه فولاد، انواع ورق فولادی سیاه را عرضه میکند. برای دریافت اطلاعات بیشتر میتوانید با کارشناسان فروش تماس بگیرید.