راهنمای انتخاب انواع فولاد و نگاهی به کاربردهای آنها

فولاد یکی از پرکاربردترین مواد در جهان است و در صنایع مختلفی مانند ساختوساز، مهندسی، تولید و حملونقل کاربرد دارد. فولاد آلیاژی از آهن و کربن است که مقادیر متفاوتی از عناصر دیگر نیز در آن وجود دارد که به آن خواص و ویژگیهای متفاوتی میبخشد. در این مقاله، چهار نوع رایج فولاد را بررسی خواهیم کرد: فولاد کربنی، فولاد ضد زنگ، فولاد ابزار و فولاد آلیاژی. در ادامه نیز مروری بر سایر دستهبندیهای آنها و همچنین سیستم عدد گذاری فولاد خواهیم داشت.

فهرست

فولاد کربنی چیست؟

فولاد کربنی سادهترین و رایجترین نوع فولاد است که از آهن و کربن تشکیل شده است. فولادهای کربنی خود به ۳ زیر دستهی کم کربن، نیمه کربن و پرکربن تقسیم میشوند. در واقع، مقدار کربن موجود در آنها، طبقهبندی و نوع هریک را تعیین میکند: فولاد کم کربن (همچنین به عنوان فولاد نرم نیز شناخته میشود) کمتر از ۰.۳% کربن دارد، فولاد نیمه کربن بین ۰.۳% تا ۰.۶% کربن دارد و فولاد پرکربن بیش از ۰.۶% کربن دارد. این نوع از مقاطع فولادی ممکن است مقادیر کمی از عناصر دیگر مانند منگنز، سیلیکون، فسفر، گوگرد و مس نیز داشته باشند. برای درک بهتر این موضوع، شاید بهتر باشد مقالهی فولاد چیست را مطالعه کرده و آشنایی بیشتری با این محصول پیدا کنید.

خواص فولاد کربنی

فولاد کربنی دارای استحکام و سختی بالایی است، ولی شکلپذیری آن نسبتاً پایین است. این نوع فولاد همچنین در معرض رطوبت و اکسیژن در برابر خوردگی و زنگزدگی مستعد است. محصول مدنظر به راحتی قابل جوشکاری، آهنگری، ماشینکاری و فرمدهی است، اما برای بهبود خواص مکانیکی خود نیاز به عملیات حرارتی دارد. هرچه میزان کربن بالاتر باشد، فولاد سختتر و قویتر میشود، اما در عین حال شکنندهتر شده و قابلیت جوشکاری خود را نیز از دست میدهد.

کاربردهای فولاد کربنی

فولاد کربنی به طور گستردهای برای کاربردهای سازهای مانند تیرها، ستونها، پلها، ساختمانها و خطوط لوله استفاده میشود. همچنین برای ساخت محصولات مختلف مانند میخ، پیچ، مهره، سیم، فنر، چاقو، ابزار، چرخ دنده، زنجیر و قطعات خودرو نیز میتوان از این نوع فولاد استفاده کرد. فولاد کم کربن برای کاربردهای کم تنش که نیاز به شکل پذیری و جوشکاری مناسب دارند، گزینه مناسبی است. فولاد نیمه کربنی برای کاربردهای با تنش متوسط که نیاز به استحکام و سختی بالاتر از فولاد کم کربن دارند استفاده می شود. فولاد پرکربن نیز برای کاربردهای با تنش بالا که نیاز به استحکام و مقاومت در برابر سایش استثنایی دارند استفاده میشود.

خلاصه جدول مقایسه انواع فولاد کربنی |

|||

| ویژگیها | فولاد کم کربن | فولاد نیمه کربن | فولاد پرکربن |

|---|---|---|---|

| مقدار کربن | کمتر از 0.3% | بین 0.3% تا 0.6% | بیش از 0.6% |

| استحکام و سختی | متوسط | بالا | بسیار بالا |

| شکل پذیری | بالا | کمتر | کمتر |

| مقاومت در برابر خوردگی | متوسط | متوسط | کمتر |

| قابلیت جوشکاری | بالا | متوسط | کمتر |

| کاربردها | کاربردهای کم تنش | کاربردهای متوسط تنش | کاربردهای با تنش بالا |

فولاد ضد زنگ چیست؟

فولاد ضد زنگ نوعی فولاد است که حداقل ۱۰.۵ درصد کروم دارد. این مقدار کروم در واقع یک لایه نازک اکسید روی سطح فولاد تشکیل داده و از آن در برابر خوردگی و زنگ زدگی محافظت میکند. فولاد ضد زنگ ممکن است حاوی عناصر دیگری مانند نیکل، مولیبدن، تیتانیوم، مس، نیتروژن و کربن نیز باشد. فولادهای زنگ نزن در گریدها و انواع مختلفی تولید و عرضه میشوند. اصلیترین وجه تمایز این گریدها، ترکیبات سازنده آنها است. برای مثال میتوان به گریدهای ۳۰۴، ۳۱۶ یا ۴۳۰ بهعنوان معروفترین گریدها اشاره کرد. البته این گریدها ممکن است با نامهای دیگری هم شناخته شوند.

خواص فولاد ضد زنگ

این نوع فولاد دارای مقاومت بالایی در برابر خوردگی است، اما رسانایی حرارتی و الکتریکی پایینی دارد. این نوع فولاد همچنین در برابر لکه شدن، تیرگی و اکسیداسیون نیز بسیار مقاوم است. فولاد ضد زنگ به راحتی قابل جوشکاری، ماشینکاری و شکل دهی است، اما برای انجام این کار نیاز به ابزار و تکنیکهای خاصی خواهیم داشت تا از سفت شدن و تغییر شکل آنها جلوگیری شود. برای افزایش و بهبود خواص مکانیکی فولاد ضد زنگ میتوان در طی فرآیند تولید از انواع عملیات حرارتی استفاده کرد، ولی باید در نظر داشت که آنها ممکن است در طی این فرآیندها بخشی از مقاومت خود در برابر خوردگی را از دست بدهند. درجه (گرید) فولاد ضد زنگ بر استحکام، سختی، چکش خواری، چقرمگی و مغناطیسی بودن آن تأثیر میگذارد.

کاربردهای فولاد ضد زنگ

این مدل از فولاد به طور گسترده برای کاربردهای بهداشتی، مانند فرآوری مواد غذایی، لوازم آشپزخانه، کارد و چنگال، لوازم خانگی و تجهیزات پزشکی استفاده میشود. همچنین برای کاربردهای زیبایی مانند جواهرات، ساعت و دکوراسیون نیز ممکن است استفاده شوند. علاوهبراین، از فولاد ضد زنگ برای کاربردهای صنعتی متنوعی مانند فرآوری مواد شیمیایی، پالایش نفت، مهندسی دریایی و مهندسی هوافضا نیز استفاده میشود. فولاد ضد زنگ گرید ۳۰۴، همه کارهترین و پرکاربردترین گرید است که برای اکثر مصارف عمومی مناسب است. فولاد ضد زنگ گرید ۳۱۶ مقاومت در برابر خوردگی بالاتری دارد و برای محیط های خشن و کاربردهای دریایی ایده آل است. فولاد ضد زنگ گرید ۴۳۰ مقاومت در برابر خوردگی کمتری دارد اما خاصیت مغناطیسی بیشتری دارد میتواند انتخاب بهتری برای اهداف تزئینی و دکوراسیون باشد.

مقایسه گریدهای پرکاربرد فولاد با یکدیگر |

|||||

| گرید | محتوای کروم (%) | محتوای نیکل (%) | محتوای مولیبدن (%) | مقاومت در برابر خوردگی | کاربردها |

|---|---|---|---|---|---|

| 304 | حداقل 18 | حداکثر 8 | – | متوسط | کاربردهای بهداشتی، لوازم آشپزخانه، جواهرات، تجهیزات پزشکی |

| 316 | حداقل 16 | حداکثر 10 | حداکثر 2 | بالا | فرآوری مواد شیمیایی، مهندسی دریایی، مهندسی هوافضا |

| 430 | حداکثر 8 | – | – | کم | دکوراسیون، اهداف تزئینی |

فولاد ابزار چیست؟

فولاد ابزاری نوعی فولاد با کربن بالا است که دارای عناصر اضافی، مانند تنگستن، وانادیم، کبالت، مولیبدن و کروم میباشد. این عناصر سختی، مقاومت در برابر سایش و چقرمگی فولاد را افزایش میدهند و همین موضوع باعث میشود مواد اولیه مناسبی برای تولید انواع تجهیزات و ابزار قلمداد شود. فولاد ابزار بر اساس ترکیب شیمیایی خود به شش گروه طبقه بندی می شود:

- فولادهای سخت شونده با آب (W)

- مقاوم در برابر شوک و ضربه (S)

- کار سرد (O,A,D)

- کار گرم (H)

- تندبر (T,M)

- کاربردهای خاص (L,F,P)

خواص فولاد ابزاری

این کالا دارای سختی و مقاومت زیاد در برابر سایش؛ اما شکل پذیری و چقرمگی کم است. همچنین در معرض دماهای بالا یا سرمایش سریع مستعد ترک خوردن و تغییر شکل است. فولاد ابزاری در حالت آنیل شده بهراحتی ماشینکاری و شکلدهی میشود، اما برای دستیابی به عملکرد بهینه خود نیاز به عملیات حرارتی دارد. فرآیند عملیات حرارتی شامل گرم کردن، آبکاری و تِمپِر کردن فولاد برای دستیابی به سختی، استحکام و چقرمگی مطلوب است. برای شناخت بیشتر خواص این نوع فولاد، میتوانید مقالهی فولاد ابزار چیست؟ را مطالعه کنید.

کاربردهای فولاد ابزاری

فولاد ابزار، همانطور که از نام آن پیدا است، عمدتا برای ساخت ابزارهای برش مانند مته، قلاویز، قالب، فرز، اره، چاقو و تیغه استفاده میشود. همچنین برای ساخت ابزارهای فرم دهی مانند پانچها، مهرها، قالبها نیز میتوان از آنها استفاده کرد. علاوهبراین، از آنها برای ساخت ابزارهای اندازهگیری مانند گیجها، کولیسها و میکرومترها استفاده میشود. بیایید برخی از کاربردهای انواع فولاد ابزاری را مرور کنیم:

- فولاد ابزاری سخت شونده با آب: این نوع ارزانترین و سادهترین نوع فولاد ابزار است که برای کاربردهای دما پایین که نیاز به سختی بالا و چقرمگی متوسط دارند مناسب است.

- فولاد ابزاری مقاوم در برابر ضربه: این مدل برای تحمل ضربه و بارهای شوکی طراحی شده است، برای کاربردهایی که نیاز به چقرمگی بالا و مقاومت در برابر سایش متوسط دارند مناسب است.

- فولاد ابزار کار سرد: برای کاربردهایی که شامل فرمدهی سرد یا برش فلزات مانند پانچ زدن، مهر زنی، برش و کشیدن است، استفاده میشود.

- فولاد ابزار کار گرم: برای کاربردهایی که شامل فرمدهی یا برش فلزات داغ مانند آهنگری، اکستروژن، ریختهگری و جوشکاری است، استفاده میشود.

- فولاد ابزاری تندبُر: برای کاربردهایی که شامل برش با سرعت بالا فلزات مانند فرزکاری، تراشکاری، متهکاری و سوراخکاری است، استفاده میشود.

- فولاد ابزار با کاربردهای خاص: برای کاربردهای خاصی که نیاز به خواص یا ویژگیهای خاصی دارند، مانند مقاومت در برابر خوردگی، مقاومت در برابر سایش یا رفتار غیر مغناطیسی استفاده میشود.

بررسی کاربردهای انواع فولاد ابزار |

|

| نوع فولاد ابزاری | کاربردها |

|---|---|

| فولاد ابزاری سخت شونده با آب | متهها- قلاویز- قالبها- فرزها- ارهها- چاقوها- تیغهها |

| فولاد ابزاری مقاوم در برابر ضربه | پانچها- مهرها- قالبها |

| فولاد ابزار کار سرد | پانچ زدن- مهر زنی-برش و کشیدن فلزات |

| فولاد ابزار کار گرم | آهنگری- اکستروژن-ریختهگری-جوشکاری |

| فولاد ابزاری تندبُر | فرزکاری- تراشکاری-مته کاری-سوراخ کاری |

| فولاد ابزاری با کاربردهای خاص | کاربردهای خاصی که نیاز به خواص یا ویژگیهای خاصی دارند مقاومت در برابر – خوردگی یا سایش و رفتار غیرمغناطیسی |

فولاد آلیاژی

فولاد آلیاژی نوعی از مقاطع فلزی است که حاوی عناصر اضافی مانند نیکل، کروم، منگنز، مولیبدن، سیلیسیم، بور و وانادیم میباشد. این عناصر استحکام، سختی، شکلپذیری، چقرمگی، مقاومت در برابر خوردگی و سایش محصول مورد بحث را بهبود میبخشند. این محصول بر اساس میزان کربن خود به دو دسته تقسیم میشود: فولاد با آلیاژ کم (همچنین به عنوان آلیاژ کم کربن با استحکام بالا یا HSLA شناخته میشود) که کمتر از ۰.۲ درصد کربن دارد و مدل با آلیاژ بالا (همچنین به عنوان فولاد ضد زنگ یا فولاد ابزار شناخته میشود) که بیش از ۰.۲ درصد کربن دارد.

خواص فولاد آلیاژی

فولاد آلیاژی از استحکام و سختی بالایی برخوردار است، اما شکل پذیری و چقرمگی پایینی دارد. همچنین در معرض دما یا تنش بالا، مستعد ترک خوردن و شکستن است. این کالا به راحتی جوشکاری، آهنگری، ماشینکاری و فرمدهی میشود، اما برای بهبود خواص مکانیکی خود نیاز به عملیات حرارتی دارد. نوع و مقدار عناصر آلیاژی بر خواص و ویژگیهای آن تأثیر میگذارد.

کاربردهای فولاد آلیاژی

فولاد آلیاژی عموماً برای کاربردهای مهندسی، مانند خودرو، هوافضا، راه آهن، ساخت و ساز، معدن و تولید برق استفاده میشود و برای نیازهای همین اهداف شخصیسازی و تولید میشود. همچنین، برای تولید محصولات مختلفی مانند لولهها، اتصالات، شیرها، بستها، فلنجها، شفتها، چرخ دندهها، فنرها و یاتاقانها نیز میتواند از آنها استفاده کرد. مدل کم آلیاژ آن برای کاربردهایی که نیاز به استحکام بالا و وزن کم دارند، مانند پلها، جرثقیلها، کامیونها و کشتیها مناسب است. مدل آلیاژ بالا آن هم برای کاربردهایی مناسب است که نیاز به خواص و ویژگیهای استثنایی دارند، مانند مقاومت در برابر خوردگی، سایش.

سایر روشهای دستهبندی فولاد

در بخش قبل اصلیترین و متداولترین دستهبندی انجام شده برای فولاد را بررسی کرده و گفتیم که بر اساس ۴ گروه کربنی، ضدزنگ، ابزار و آلیاژی شناخته میشود. با اینحال، محصول مورد بحث بر اساس شاخصهها و ویژگیهای دیگر خود هم ممکن است دستهبندی شود. در این بخش، به بررسی برخی از سایر روشهای دستهبندی انواع فولاد و همچنین ارتباط آنها با عملکرد و کیفیت محصولات آن می پردازیم.

بر اساس ترکیب شیمیایی

عنصر اصلی موجود در فولادْ آهن است که حدود ۹۸ درصد وزن آن را تشکیل میدهد. با این حال، مقادیر کمی از عناصر دیگر میتوانند تاثیر قابل توجهی بر خواص این مقطع فلزی داشته باشند. به عنوان مثال، کربن عنصر اصلی تعیین کننده سختی و استحکام آن است، اما محصول مورد نظر را شکنندهتر و کمتر شکلپذیر میکند. عناصر دیگری که به طور معمول به فولاد اضافه میشوند عبارتند از منگنز، سیلیسیم، کروم، نیکل، مولیبدن، وانادیم، تنگستن و کبالت.

بر اساس روش تولید

دومین نوع دستهبندی بر اساس روش تولید یا چگونگی ساخت فولاد از مواد اولیه است. دو روش اصلی برای تولید آن وجود دارد: روش یکپارچه و روش الکتریکی. فولادسازی یکپارچه شامل تبدیل سنگ آهن به آهن خام در کوره بلند و سپس تصفیه آن به فولاد در یک کوره اکسیژن پایه (BOF) یا یک مبدل میشود. فولادسازی الکتریکی شامل ذوب قراضه فولاد یا آهن احیای مستقیم (DRI) در یک کوره قوس الکتریکی (EAF) و سپس تصفیه آن به فولاد در یک کوره پاتیل یا ایستگاه متالورژی ثانویه است. (مطالعه مقاله کوره ذوب آهن به درک بهتر این پاراگراف به شما کمک خواهد کرد.)

بر اساس شکل محصول

فولاد بر اساس شکل محصول به چهار دسته اصلی تقسیم می شود: محصولات تخت، محصولات طویل، محصولات لولهای و محصولات ویژه. محصولات تخت شامل ورقها، صفحات، کلافها و نوارهایی میشود که در صنایعی مثل کشتیسازی، خودروسازی و لوازم خانگی و ساخت و ساز کاربرد دارند. محصولات طویل شامل میلگردها، میلهها، سیمها، ریلها، تیرها و مقاطعی میشود که در ساختمان سازی و مهندسی کاربرد بیشتری دارند. دسته سوم محصولات لولهای است، شامل انواع لولهها و مقاطع توخالی که در کاربردهایی مانند حمل و نقل نفت و گاز، آب رسانی و مهندسی مکانیک استفاده میشوند. محصولات ویژه نیز شامل قطعاتی خاص میشود که با آهنگری، ریختهگری و … برای اهداف خاص ساخته می شوند.

انواع فولاد بر اساس دیاکسیداسیون یا درجه تجزیه

روش دیگر برای طبقهبندی انواع فولاد، دیاکسیداسیون یا همان زنگزدایی است. زنگزدایی به فرآیند حذف اکسیژن از فولاد مذاب برای جلوگیری از اکسیداسیون و بهبود کیفیت آن اشاره دارد. سه روش اصلی زنگ زدایی وجود دارد: فولاد کشته شده (کاملا زنگ زدایی شده)، فولاد نیمه کشته شده (تا حدی حد زنگ زدایی شده) و لبهدار (بدون زنگ زدایی). مدل کشته شده دارای ترکیب و خواص یکنواخت در سراسر محصول است. در نوع نیمه کشته شده، جنس ترکیب سطوح با یکدیگر تفاوت داشته و از سمت مرکز به پوسته این تفاوت را شاهد هستیم و درنهایت حالت لبهدار دارای غلظت بالایی از کربن و ناخالصی ها را ممکن است داشته باشد.

بر اساس ریزساختار

بر اساس ریزساختار محصولات فولادی پس از خنک شدن از دمای بالا (انجماد)، کالا مدنظر را می توان به سه گروه اصلی طبقه بندی کرد: گروه اول فریتی، گروه دوم آستنیتی و گروه سوم مارتنزیتی. مدل فریتی دارای کربن و استحکام کم اما شکلپذیری و مقاومت در برابر خوردگی بالا هستند. مدل آستنیتی دارای کربن و استحکام بالا اما شکل پذیری و خواص مغناطیسی کم هستند. مدل مارتنزیتی دارای کربن متوسط و استحکام بالا اما شکل پذیری و مقاومت در برابر خوردگی کم هستند.

بر اساس خواص استحکام یا مکانیکی

بر اساس استحکام کششی (حداکثر نیروی قابل اعمال قبل از شکستن) یا استحکام تسلیم (حداکثر نیروی قابل اعمال قبل از تغییر شکل دائمی)، فولاد را میتوان به چهار گروه اصلی طبقهبندی کرد: مدل کمکربن (تا ۰.۳% کربن)، مدل کربن متوسط (۰.۳ تا ۰.۶% کربن)، مدل پرکربن (۰.۶ تا ۱% کربن) و مدل فوقالعاده پرکربن (بیش از ۱% کربن). مدلهای کمکربن استحکام کم اما شکلپذیری و جوش پذیری بالایی دارند. مدلهای دارای کربن متوسط استحکام متوسط اما شکلپذیری و جوشپذیری کمتری نسبت به مدل کمکربن دارند. مدلهای پرکربن استحکام بالایی دارند اما شکلپذیری و جوشپذیری آنها نسبت به مدل با کربن متوسط کمتر است. در نهایت فولادهای فوق العاده پر کربن استحکام بسیار بالایی دارند اما شکلپذیری و جوشپذیری بسیار کمتری نسبت به مدل پرکربن دارند. این موضوع را میتوان در قیمت میلگرد یا سایر محصولات فولادی هم مشاهده کرد و بخشی از تنوع قیمتی آنها به همین خاطر است.

بر اساس نوع عملیات حرارتی

عملیات حرارتی به فرآیند گرم و سرد کردن محصولات فولادی برای تغییر ریزساختار و خواص آنها اشاره دارد. چهار نوع اصلی عملیات حرارتی وجود دارد: بازپخت، نرماله کردن، آبدهی و برگشت. بازپخت شامل گرم کردن کالا مدنظر تا دمای بالا و سپس سرد کردن آهسته آن برای نرم شدن و بهبود شکلپذیری و ماشین کاری آن است. نرماله کردن شامل گرم کردن فولاد تا دمای بالا و سپس سرد کردن آن در هوا برای ریز کردن اندازه دانه و همگن کردن ترکیب آن است. آبدهی شامل گرم کردن فولاد تا دمای بالا و سپس سرد کردن سریع آن در آب یا روغن برای سخت شدن و افزایش استحکام آن است. برگشت شامل گرم کردن مجدد فولاد آب داده شده به دمای پایین تر و سپس سرد کردن آهسته آن برای کاهش ترد بودن و بهبود چقرمگی آن است.

تمام روشهای دستهبندی فولاد در یک نگاه |

|

| روش دستهبندی | توضیحات |

|---|---|

| بر اساس ترکیب شیمیایی | عنصر اصلی فولاد آهن است، اما مقادیر کمی از عناصر دیگر مانند کربن، منگنز، سیلیسیم، کروم، نیکل و… میتوانند ویژگیهای مختلفی را به فولاد اضافه کنند. |

| بر اساس روش تولید | دو روش اصلی تولید فولاد: روش یکپارچه و روش الکتریکی. روش یکپارچه شامل فرآیند تبدیل سنگ آهن به آهن خام و سپس به فولاد در کورههای BOF است. روش الکتریکی شامل ذوب قراضه فولاد یا DRI در کورههای EAF و سپس تصفیه آن به فولاد در کورههای پاتیل است. |

| بر اساس شکل محصول | فولادها بر اساس شکل محصول به چهار دسته اصلی تقسیم میشوند: محصولات تخت، محصولات طویل، محصولات لولهای و محصولات ویژه. |

| بر اساس دیاکسیداسیون | فولادها بر اساس دیاکسیداسیون به سه دسته اصلی تقسیم میشوند: فولاد کاملا زنگزدایی شده، فولاد نیمه زنگزدایی شده و فولاد لبهدار. |

| بر اساس ریزساختار | فولادها بر اساس ریزساختار به سه گروه اصلی تقسیم میشوند: فولادهای فریتی، فولادهای آستنیتی و فولادهای مارتنزیتی. |

| بر اساس خواص مکانیکی | فولادها بر اساس خواص مکانیکی مانند استحکام کششی یا استحکام تسلیم به چهار دسته اصلی تقسیم میشوند: فولادهای کم کربن، فولادهای با کربن متوسط، فولادهای پرکربن و فولادهای فوقالعاده پرکربن. |

| بر اساس عملیات حرارتی | عملیات حرارتی شامل بازپخت، نرمالسازی، آبدهی و برگشت است. این عملیات برای تغییر ریزساختار و خواص فیزیکی فولاد پس از خنک شدن از دماهای بالا (انجماد) استفاده میشوند. |

| بر اساس روکش نهایی | روکش نهایی به کیفیت سطح و ظاهر محصولات فولادی اشاره دارد و میتواند بر مقاومت در برابر خوردگی، مقاومت در برابر سایش، زیبایی شناسی و عملکرد آنها تأثیر بگذارد |

انواع فولاد پوششدار مورد استفاده در صنعت

روکش نهایی به کیفیت سطح و ظاهر محصولات فولادی اشاره دارد که میتواند بر مقاومت در برابر خوردگی، مقاومت در برابر سایش، زیبایی شناسی و عملکرد آنها تأثیر بگذارد. برخی از انواع رایج دستهبندیهای انجام شده بر اساس روکشهای نهایی برای محصولات فولادی را در ادامه بررسی میکنیم.

- فولاد با پوشش فلزی: این نوع فولاد پوششدار دارای یک لایه فلزی مانند روی، آلومینیوم یا آلیاژهای آنها روی سطح خود است. این لایهی پوششی ممکن است با استفاده از روش حمام داغ گالوانیزه یا رسوب الکتریکی اعمال شود. این محصول مقاومت خوبی در برابر خوردگی را به ویژه در محیطهای خشن ارائه میدهد. نمونههایی از فولاد با پوشش فلزی عبارتند از ورق گالوانیزه، روکش گالفان که از آلیاژ روی-آلومینیوم ساخته شده و مقاومت بالایی دارد و روکش مگنلیس که از آلیاژ روی-آلومینیوم-منیزیم ایجاد شده و مقاومت استثنایی در برابر خوردگی و حتی قابلیت خود ترمیمی دارد. ورق گالوانیزه بهویژه در صنایع ساختمانی و تأسیسات، به دلیل قیمت مناسب و مقاومت بالا در برابر زنگزدگی، بیشترین استفاده را دارد. جهت مشاهده قیمت رول ورق گالوانیزه کلیک کنید.

- فولاد با پوشش آلی: این مدل دارای یک لایه از مواد آلی مانند رنگ، پلاستیک یا رزین روی سطح خود است. پوشش با استفاده از روشهای مختلفی مثل پاشش، غوطهوری یا غلتیدن میتوانید اعمال شود. مدل دارای پوشش آلی این محصول ظاهری زیبا، تنوع رنگ و دوام خوبی را ارائه میدهد. نمونههایی از محصول مورد بحث که دارای پوشش آلی هستند عبارتند از ورقهای از پیش رنگ شده، ورق لمینت شده و ورق با پوشش PVC.

- ورق قلع شده: این نوع فولاد پوششدار دارای یک لایه نازک قلع روی سطح خود است. پوشش با استفاده از آبکاری الکتریکی یا روش غوطهوری داغ اعمال میشود. ورق قلع ایمنی مواد غذایی، مقاومت در برابر خوردگی و قابلیت لحیمکاری خوبی را ارائه میدهد. نمونههایی از محصولات ورق قلع عبارتند از قوطیهای مواد غذایی، قوطیهای نوشیدنی و قوطیهای اسپری.

- فولاد با پوشش تبدیل شده: این مدل، یک لایه اکسید یا فسفات روی سطح خود دارد. این پوشش از طریق واکنش شیمیایی بین فلز و محلول تشکیل میشود. فولاد با این نوع پوششْ ویژگیهایی مانند چسبندگی، مقاومت در برابر خوردگی و قابلیت رنگپذیری بهتری خواهد داشت. نمونههایی از پوششهای تبدیلشده عبارتند از پوششهای فسفات، پوششهای کرومات، آنودایزینگ و غیرفعال سازی؛ همانطور که میبینید، بسته به معیارها و ویژگیهای مختلف، راه های زیادی برای طبقهبندی انواع فولاد وجود دارد. هر طبقهبندی مزایا و معایب خاص خود را دارد و هر نوع از آن کاربردها و محدودیت های خاص خود را دارد.

سیستم عدد گذاری انواع فولاد

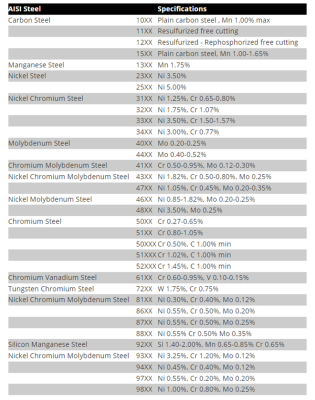

در اوایل دهه ۱۹۴۰، سیستمی برای کدبندی و طبقهبندی انواع مختلف فولاد توسعه یافت. طراحان، عملیات حرارتی کاران، نقشهکشها و مهندسان توانستند با استفاده از این سیستم اطلاعات خاصی در مورد انواع فولاد به همراه گریدهای آن به دست آورند. این سیستم کدبندی به دلیل طبقهبندی کارآمد خود مشهور است، زیرا از استانداردهای موسسه آهن و فولاد آمریکا (AISI) و انجمن مهندسان خودرو (SAE) استفاده میکند؛ اگرچه این استانداردها جداگانه بوده و تفاوتهایی با یکدیگر دارند، ولی عموماً از سیستم عددگذاری فولاد یکسانی پیروی میکنند و به همین خاطر آنها را در اینجا یکسان در نظر میگیریم. سیستم عدد گذاری مقطع مورد بحث در واقع یک سیستم چهار رقمی پایه برای نمایش ترکیب شیمیایی مدلهای آلیاژی و کربنی است. عموماً یک عدد چهار رقمی به آنها داده میشود. عنصر آلیاژی در این استانداردها با دو رقم اول و مقدار کربن با دو رقم آخر نشان داده میشود. جدول زیر طبقهبندی چهار رقمی مدل آلیاژی را توسط سیستم SAE-AISI نشان میدهد.

جدول سیستم عدد گذاری انواع فولاد |

|

|

نوع |

نوع عدد گذاری |

|

فولادهای کربنی |

1xxx |

|

فولادهای نیکل |

2xxx |

|

فولادهای نیکل کروم |

3xxx |

|

فولادهای مولیبدن |

4xxx |

|

فولادهای کروم |

5xxx |

|

فولادهای کروم وانادیوم |

6xxx |

|

فولادهای تنگستن |

7xxx |

|

فولادهای نیکل کروم وانادیوم |

8xxx |

|

فولادهای سیلیکون منگنز |

9xxx |

رقم اول گروه بندی کلی از دستههای فولاد را نشان میدهد. به این معنی که گروههای 1xxx در این سیستم استاندارد نشان دهنده مدل کربنی است. بهدلیل وجود تفاوتها در برخی از خواص اساسی بین مدلهای مختلف، هرکدام از آنها عموماً به گروههای کوچکتری هم نقسیم میشوند. از آنجایی که به عنوان زیرمجموعهای از دستهی اصلی شناخته میشوند، برای عدد گذاری آنها از رقم دوم استفاده میکنیم. برای مثال، مدلهای کربنی ساده در سری 10xx حاوی حداکثر 1.00% منگنز نشان داده میشوند، مدلهای کربنی مجدداً سولفوره شده در سری 11xx نشان داده میشوند، فولادهای کربنی مجدداً سولفوره شده و فسفر شده در سری 12xx نشان داده میشوند، و نوع کربنی با منگنز بالا (تا 1.65%) غیرسولفوره شده در سری 15xx نشان داده میشوند؛ دو رقم آخر نشان میدهند که غلظت کربن بر حسب صدم درصد 0.01% است. برای مثال:

- SAE 1018 نشان دهنده مدل کربنی اصلاح نشده حاوی 0.18٪ کربن است.

- SAE 5130 نشان دهنده مدلی است که ۰.۳۰٪ کربن دارد.

جدول کامل و سیستم عددگذاری فولاد را میتوانید در تصویر زیر مشاهده کنید:

نتیجه گیری

فولاد یک ماده همه کاره و مفید است که انواع و گریدهای متعددی دارد. هر نوع از آن دارای تعریف، ترکیب، خواص و کاربردهای خاص خود است. با درک تفاوت ها و شباهت های بین مدل فولاد کربنی، ضد زنگ، آلیاژی و فولاد ابزار، می توانید بهترین نوع این محصول را برای پروژههای خود انتخاب کرده و در هزینهها صرفهجویی کنید.

کارشناسان ما در سایت پیوان به طور مداوم در حال مشاوره دادن به افراد و به روزرسانی اطلاعات سایت هستند تا کاربران بتوانند به طور دقیق پروژههای خود را مدیریت نمایند. از این رو شما میتوانید قیمت یک تن میلگرد، یک شاخه و یا قیمت سایر محصولات تخصصی را در سایت پیوان ببینید و مقایسه کنید.

فولاد مادهای بسیار پرکاربرد و متنوع است که انواع و گریدهای مختلفی دارد. هر نوع فولاد، ترکیبات، خواص و کاربردهای منحصربهفردی دارد. با شناخت تفاوتها و شباهتهای میان فولادهای کربنی، ضدزنگ، آلیاژی و ابزار، میتوانید بهترین نوع فولاد را برای پروژهتان انتخاب کنید و در هزینهها صرفهجویی نمایید.

کارشناسان پیوان به طور پیوسته در حال بهروزرسانی اطلاعات سایت و ارائه مشاوره تخصصی به مشتریان هستند تا مدیریت پروژههایتان با دقت بیشتری انجام شود.