استخراج آلومینیوم چیست؟ مراحل، روشها و هرآنچه باید بدانید

استخراج آلومینیوم فرآیندی پیچیده است که با استخراج سنگ معدن بوکسیت آغاز میشود و شامل مراحلی مانند جداسازی ناخالصیها، فرآیند بایر برای تولید آلومینا، فرآیند هال-هروولت و در نهایت، تولید آلومینیوم خالص است. بسته به شرایط و نیازهای صنعتی، روشهای مختلفی برای این فرآیند به کار گرفته میشود که هر یک مزایا و چالشهای خاص خود را دارند. در ادامه، این روشها را بررسی خواهیم کرد.

فهرست

استخراج آلومینیوم چیست؟

استخراج آلومینیوم مجموعهای از فرآیندهای پیچیده است که هدف نهایی آن، تبدیل سنگ معدن بوکسیت به آلومینیوم خالص است. به دلیل ماهیت شیمیایی خاص این فلز و انرژیبر بودن مراحل تولید، این فرآیند یکی از چالشبرانگیزترین فرآیندهای متالورژی محسوب میشود.

این فرآیند به دو دسته اصلی تقسیم میشود: استخراج اولیه و ثانویه. روشهای مختلفی برای استخراج اولیه وجود دارند؛ اما در هر صورت، مرحله نخست این فرآیند، استخراج سنگ معدن بوکسیت از معادن است.

اگر به اطلاعات جامعتری درباره آلومینیوم و کاربردهای آن نیاز دارید، پیشنهاد میکنیم مقاله «آلومینیوم چیست؟» را مطالعه کنید، که بهطور کامل این اطلاعات را در اختیار شما قرار میدهد.

سنگ بوکسیت چیست؟

سنگ بوکسیت، مهمترین سنگ معدن آلومینیوم و منبع اصلی تولید این فلز در جهان است. این سنگ معمولاً حاوی ناخالصیهایی مانند اکسید آهن، سیلیکا، تیتانیوم دیاکسید و… است. بوکسیت عمدتاً در مناطق گرمسیری و نیمهگرمسیری یافت میشود و طی میلیونها سال، در اثر هوازدگی شدید (فرآیند تخریب و تجزیه سنگهای سطح زمین) از سنگهای غنی از آلومینیوم تشکیل شده است. از آنجا که بوکسیت معمولاً در نزدیکی سطح زمین قرار دارد، استخراج آن عمدتاً به روش معدنکاری روباز (استخراج پلهای از سطح به عمق) انجام میشود.

انواع روش استخراج آلومینیوم

این روشها در واقع، فرآیندهای تولید آلومینیوم خالص از سنگ بوکسیت هستند که در صنعت معمولاً از آنها با عنوان روشهای استخراج آلومینیوم یاد میشود. در تمامی این روشها، نخستین مرحله استخراج سنگ بوکسیت از معادن است. پس از استخراج، مجموعهای از فرآیندها روی آن انجام میشود تا در نهایت، فلز آلومینیوم خالص به دست آید.

از میان روشهای موجود، دو روش پرکاربردتر عبارتند از: فرآیند هال-هروولت (روش اولیه) و بازیافت آلومینیوم (روش ثانویه). در ادامه، ابتدا نگاهی اجمالی به مراحل مختلف این فرآیندها خواهیم داشت و سپس این دو روش رایج را بهتفصیل بررسی خواهیم کرد.

روشهای اصلی تولید آلومینیوم

1. بایر و هال-هروولت (روش اولیه):

این روش، رایجترین و اصلیترین روش تولید آلومینیوم در مقیاس صنعتی است و شامل دو مرحله اصلی میشود:

- فرآیند بایر: در این مرحله، سنگ معدن بوکسیت طی یک فرآیند شیمیایی به آلومینا (Al2O3) تبدیل میشود.

- فرآیند هال-هروولت: در این مرحله، آلومینا در یک محیط الکترولیتی شامل کریولیت و آلومینیوم فلوراید حل و سپس با عبور جریان الکتریکی، به آلومینیوم خالص و اکسیژن تجزیه میشود.

2. بازیافت (روش ثانویه):

این روش به جای استفاده از سنگ معدن بوکسیت، بر بازیافت آلومینیوم از منابع ثانویه متکی است. فرآیند بازیافت نه تنها نیاز به استخراج بوکسیت را از بین میبرد، بلکه با مصرف تنها ۵ درصد از انرژی مورد نیاز برای تولید اولیه، به طور قابلتوجهی مصرف انرژی را کاهش داده و از انتشار گازهای گلخانهای جلوگیری میکند. به همین دلیل، این روش بسیار مقرونبهصرفهتر از استخراج آلومینیوم از سنگ معدن است و صنایع به دلیل مزایای اقتصادی و زیستمحیطی، تا حد امکان از آن بهره میبرند.

روشهای جانبی تولید آلومینیوم

روشهای جانبی جز روشهای اولیه هستند، اما به دلیل محدودیتهای فنی و اقتصادی، کمتر برای تولید انبوه آلومینیوم استفاده میشوند و بیشتر جنبه تحقیقاتی دارند. مهمترین این روشها عبارتند از:

1. روش کربوترمال مستقیم: این روش به عنوان جایگزینی برای فرایند بایر-هال-هروولت مورد تحقیق قرار گرفته است.

2. روش کربوترمال غیرمستقیم: در این روش، آلومینا یا سنگ معدن آلومینیوم ابتدا به ترکیبات واسطه آلومینیوم تبدیل شده و سپس خالصسازی آلومینیوم انجام میشود.

3. فرایند AMT: این روش به عنوان یک روش جایگزین در تولید آلومینیوم مطرح شده که با هدف کاهش انتشار کربن و بهبود پایداری زیستمحیطی توسعه یافته است.

4. روش جایگزین AlSiCal: این فناوری مبتنی بر استفاده از منابع معدنی غیرمتعارف مانند آنورتوزیت به جای بوکسیت سنتی است و امکان تولید همزمان آلومینا، سیلیکای آمورف و کربنات کلسیم رسوبی را با حداقل ضایعات و کاهش انتشار کربن فراهم میکند.

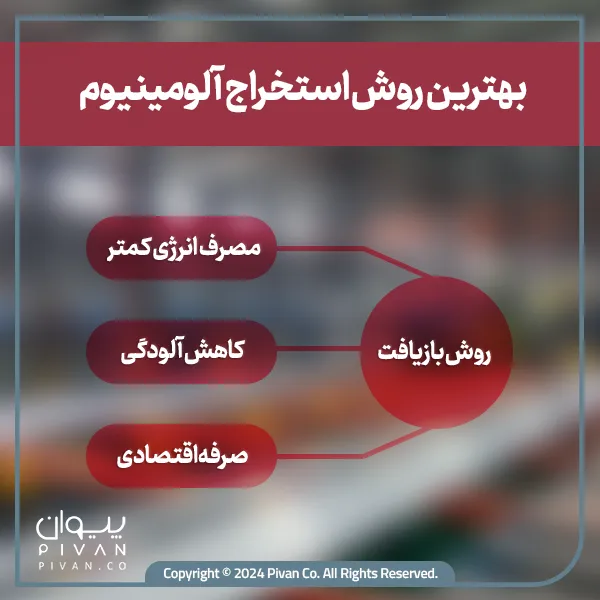

بهترین روش استخراج آلومینیوم

انتخاب بهترین روش برای استخراج آلومینیوم به عوامل مختلفی مانند دسترسی به منابع، هزینههای تولید و تأثیرات زیستمحیطی بستگی دارد. در حال حاضر، تولید ثانویه یا بازیافت آلومینیوم به عنوان یک روش بسیار کارآمد و پایدار در نظر گرفته میشود. دلایل این موضوع به شرح زیرند:

- مصرف انرژی کمتر: بازیافت آلومینیوم تا 95% انرژی کمتری نسبت به تولید اولیه نیاز دارد.

- کاهش آلودگی: بازیافت آلومینیوم باعث کاهش انتشار گازهای گلخانهای و آلودگی هوا میشود.

- صرفه اقتصادی: هزینه تولید آلومینیوم از طریق بازیافت کمتر است.

با این حال، تولید اولیه هنوز هم ضروری است؛ زیرا بازیافت نمیتواند به تنهایی نیازهای جهانی را تامین کند. با توجه به این نکات، اگر هدف شما صرفهجویی در انرژی و کاهش تأثیرات زیستمحیطی است، تولید ثانویه بهترین گزینه است؛ اما اگر نیاز به تولید انبوه آلومینیوم دارید، تولید اولیه نیز ضروری است.

مراحل و فرایند استخراج آلومینیوم

همانطور که گفتیم، استخراج آلومینیوم از سنگ بوکسیت که طی فرایند بایر-هال-هروولت انجام میشود، از فرایندهای مختلفی تشکیل شده که مرحلهبهمرحله انجام میشوند. تولید آلومینیوم به روش بازیافت نیز مراحل خاص خود را دارد. این مراحل را برای هر دو روش در ادامه ذکر کرده و توضیح میدهیم.

مراحل استخراج آلومینیوم به روش بایر و هال-هروولت

استخراج آلومینیوم شامل دو مرحله اصلی است: فرآیند بایر برای تولید آلومینا و فرآیند هال-هروولت برای تولید آلومینیوم خالص. در ادامه، هر یک از این فرآیندها را بهصورت کامل توضیح دادهایم.

فرایند بایر: تولید آلومینا از سنگ بوکسیت

در این مرحله، بوکسیت پودر شده با محلول سود سوزآور (NaOH) غلیظ، مخلوط و تحت فشار و در دمای ۱۵۰-۲۰۰ درجه سانتیگراد حرارت داده میشود. در این شرایط، اکسید آلومینیوم موجود در بوکسیت، در محلول حل شده و به سدیم آلومینات تبدیل میشود. این واکنش باعث جدا شدن آلومینیوم از سایر ترکیبات موجود در بوکسیت میشود.

- جداسازی ناخالصیها

در این مرحله، محلول حاصل فیلتر میشود تا ناخالصیهای نامحلول جدا شوند. این ناخالصیها عمدتاً شامل اکسیدهای آهن و سیلیکاتها هستند و به “گِل قرمز” معروفند. این رسوبات چندین بار شسته میشوند تا سود سوزآور باقیمانده بازیابی شود.

- رسوبدهی

محلول سدیم آلومینات حاصل از مرحله قبل، سرد میشود و بلورهای ریز هیدروکسید آلومینیوم به آن اضافه میشود. این بلورها به عنوان هستههای اولیه عمل کرده و باعث تسریع فرایند رسوبگذاری هیدروکسید آلومینیوم میشوند. این فرایند، چندین ساعت طول میکشد و در نهایت رسوب هیدروکسید آلومینیوم خالص تشکیل میشود.

- کلسیناسیون

رسوب هیدروکسید آلومینیوم در کورههای دوار در دمای حدود ۱۲۰۰ درجه سانتیگراد حرارت داده میشود. این فرایند باعث خروج آب از ساختار هیدروکسید و تبدیل آن به اکسید آلومینیوم (آلومینا) میشود. آلومینای حاصل یک پودر سفید با خلوص بالاست که برای مرحله بعدی، یعنی فرایند هال-هروولت، آماده است.

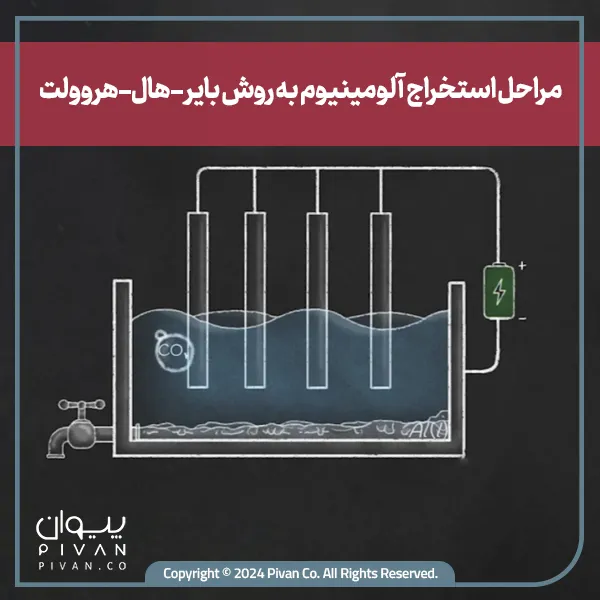

فرایند هال-هروولت: الکترولیز آلومینا به فلز خالص

روش هال-هروولت خود از چند ریزفرایند تشکیل شده است؛ اما واکنش اصلی الکتروشیمیایی که در این بخش رخ میدهد به این صورت است: 2Al2O3+3C→4Al+3CO22Al2O3+3C→4Al+3CO2

ریزفرایندهایی که در استخراج آلومینیوم به روش هال رخ میدهد عبارتند از:

- آمادهسازی الکترولیت

آلومینا در محلولی از کریولیت مذاب حل میشود. دمای این محلول حدود ۹۶۰-۹۸۰ درجه سانتیگراد است. فلوئورید آلومینیوم نیز برای کاهش نقطه ذوب و بهبود هدایت الکتریکی به محلول اضافه میشود. این ترکیب الکترولیتی برای انجام فرایند الکترولیز، یعنی مرحله بعدی ضروری است.

- تنظیم سلول الکترولیز

سلول الکترولیز از یک محفظه فولادی با پوشش کربنی تشکیل شده است. این پوشش کربنی به عنوان کاتد عمل میکند. آندهای گرافیتی در بالای سلول قرار گرفته و در محلول الکترولیت غوطهور میشوند. فاصله بین آند و کاتد با دقت تنظیم میشود تا بهترین راندمان الکترولیز حاصل شود.

- اعمال جریان الکتریکی

جریان مستقیم با ولتاژ حدود ۴-۵ ولت و شدت ۱۰۰-۳۰۰ کیلوآمپر به سلول اعمال میشود. این جریان الکتریکی قوی باعث تجزیه الکتروشیمیایی آلومینا میشود. کنترل دقیق جریان و ولتاژ برای بهینهسازی فرایند و جلوگیری از مصرف بیش از حد انرژی ضروری است.

- واکنشهای الکتروشیمیایی

در کاتد، یونهای آلومینیوم با گرفتن الکترون به آلومینیوم فلزی تبدیل میشوند. در آند، یونهای اکسیژن با کربن آند واکنش داده و گاز دیاکسید کربن تولید میکنند. این واکنشها به طور مداوم ادامه مییابند و باعث مصرف تدریجی آندهای کربنی میشوند که نیاز به تعویض دورهای دارند.

- جمعآوری آلومینیوم

آلومینیوم مذاب تولید شده به دلیل چگالی بیشتر نسبت به الکترولیت، در کف سلول جمع میشود. هر ۱ تا ۳ روز یکبار، آلومینیوم مذاب با استفاده از سیفون از سلول خارج میشود. این آلومینیوم دارای خلوص ۹۹.۵ – ۹۹.۸ درصد است و برای مرحله نهایی آماده میشود.

ریختهگری و تولید محصول نهایی

آلومینیوم مذاب استخراج شده به کورههای اختلاط (کورههای مخصوص ترکیب آلیاژها) منتقل میشود. در این مرحله، عناصر آلیاژی مانند مس، منیزیم یا سیلیسیم بر اساس خواص مورد نیاز به محصول نهایی اضافه میشوند. سپس، آلومینیوم به اشکال مختلف مانند شمش، بیلت یا ورق ریختهگری تبدیل میشود.

مراحل تولید آلومینیوم به روش بازیافت

بازیافت آلومینیوم شامل پنج مرحله است. موادی که پس از بازیافت به دست میآیند، آلیاژ آلومینیوم آماده برای ریختهگری و نورد هستند که میتوان از آنها برای تولید پروفیلها، ورقهای آلومینیومی و سایر مقاطع استفاده کرد.

به صورت کلی قیمت ورق آلومینیوم یا پروفیلی که از آلومینیوم بازیافتی تولید شده، کمتر از قیمت ورقی است که از آلومینیوم نو به دست آمده است؛ زیرا بازیافت به طور کلی روش کمهزینهتری نسبت به استخراج است. برای بررسی قیمت انواع ورق آلومینیوم، میتوانید به صفحه قیمت روز ورق آلومینیوم مراجعه کنید.

در ادامه مراحل بازیافت آلومینیوم را با هم بررسی میکنیم:

جمعآوری و تفکیک ضایعات

اولین گام در چرخه بازیافت، جمعآوری ضایعات آلومینیومی از منابع مختلف خانگی، صنعتی و… است. پس از جمعآوری، این ضایعات با استفاده از روشهای مختلف تفکیک میشوند.

فناوریهای پیشرفتهای مانند اسکنرهای طیفسنجی اشعه ایکس (XRF) قادرند آلیاژهای مختلف آلومینیوم را با دقت 99.7 درصد شناسایی کنند.

خردکردن و آمادهسازی ضایعات

در این مرحله، ضایعات جمعآوری شده در دستگاههای خردکن صنعتی، با توان ۵۰۰ – ۱۰۰۰ اسب بخار به قطعات ۲-۵ سانتیمتری تبدیل میشوند. این مرحله سه هدف اصلی دارد:

۱. کاهش حجم ضایعات تا ۸۰ درصد

۲. تسهیل فرایند ذوب با افزایش سطح تماس

۳. حذف پوششهای سطحی مانند رنگ از طریق سیستمهای سایش پنوماتیک

ذوب ضایعات خرد شده

ذوب آلومینیوم بازیافتی در کورههای دوار، کورههای انعکاسی گازسوز یا کورههای القایی الکتریکی با ظرفیت ۱۰ تا ۵۰ تن انجام میشود. ضایعات آلومینیوم پس از خرد شدن، وارد کورههای ذوب میشوند. دمای ذوب معمولاً ۵۰ تا ۱۰۰ درجه سانتیگراد بالاتر از نقطه ذوب آلومینیوم تنظیم میشود. در حین فرایند ذوب، مواد فلاکس اضافه میشوند تا ناخالصیها را جذب کرده و از اکسیداسیون فلز جلوگیری کنند.

تصفیه مواد مذاب

پس از ذوب، آلومینیوم مذاب تحت فرایندهای تصفیه قرار میگیرد تا ناخالصیها و آلایندهها حذف شوند. برای حذف هیدروژن محلول، گاز کلر از کف مواد مذاب به داخل آن تزریق میشود تا ناخالصیها را به سطح بیاورد. سپس، آلومینیوم مذاب از فیلترهای سرامیکی عبور داده میشود تا ذرات جامد و ناخالصیها گرفته شوند. در صورت نیاز، فرایند «دیمگینگ» برای کاهش منیزیم موجود در مواد مذاب انجام میشود.

بعد از حذف منیزیم اضافه، عناصر آلیاژی مورد نیاز اضافه میشوند تا ترکیب شیمیایی مطلوب حاصل شود و خواص آلومینیوم بهبود یابد. در این مرحله، آلیاژ آلومینیوم مذاب تولید شده و آماده فرایند ریختهگری و نورد و تولید محصولات جدیدی همچون پروفیلها و ورقهای آلومینیومی است.

اگر تمایل دارید درباره خواص آلومینیوم بیشتر بدانید، به لینک مربوطه مراجعه کنید.

ریختهگری و تولید محصولات جدید

آلومینیومی که در مرحله قبل تولید شده طی فرایندهای نورد و ریختهگری و… به مقاطع مختلفی از جمله شمشهای T-بار، بیلتهای اکسترودی و ورقهای نورد تبدیل میشود.

جمع بندی مقاله استخراج آلومینیوم

استخراج آلومینیوم یک پروسه برای تولید فلز خالص آلومینیوم است که از آن برای تولید آلیاژهای پرکاربرد در صنایع مختلف استفاده میشود. اصلیترین روش استخراج آلومینیوم، روش بایر و هال-هروولت است که از نوع اولیه میباشد. با این حال بخش زیادی از مصرف جهانی این فلز از طریق بازیافت ضایعات انجام میشود. در این مقاله هر دوی این روشها را بررسی کرده و بهترین روش را نیز معرفی کردیم.

اگر قصد خرید ورق آلومینیومی یا هر پروفیل دیگری از این فلز را برای پروژه خود دارید، توصیه میکنیم حتماً درباره روشهای استخراج آلومینیوم اطلاعات کافی کسب کنید. این دانش به شما کمک میکند تا کیفیت مواد اولیه را بهتر ارزیابی کنید. در نهایت، آگاهی از روشهای استخراج و تولید آلومینیوم به مدیریت هزینهها و انتخاب مواد بهینه در پروژهتان کمک خواهد کرد.

برای دریافت مشاوره و انتخاب ورق مناسب، میتوانید فرم درخواست مشاوره را تکمیل کنید تا کارشناسان پیوان با شما تماس گرفته و ورقی متناسب با نیاز و بودجه شما معرفی کنند.

برای استعلام قیمت و دریافت مشاوره رایگان توسط مهندسین فروش پیوان شماره خود را ثبت کنید.