میلگرد بستر چیست؟ (کاربردها، مزایا و نحوه اجرا)

در ساخت و سازهای مدرن، انتخاب مواد مناسب و روشهای صحیح اهمیت ویژهای دارد. این انتخاب به افزایش استحکام و دوام سازهها کمک میکند. یکی از عناصر کلیدی در این زمینه، میلگرد بستر است. میلگرد بستر به عنوان عنصری حیاتی در تقویت سازههای بتنی شناخته میشود. این قطعه ویژگیهای منحصر به فردی دارد. میلگرد بستر نقشی اساسی در بهبود مقاومت فشاری و کششی بتن ایفا میکند.

در این مقاله به بررسی جامع انواع، کاربردها و مزایای میلگرد بستر در صنعت ساختمان خواهیم پرداخت. هدف اصلی ما، ارائه درکی عمیقتر از اهمیت و کاربرد آرماتورهای بستر در ساخت و سازهای مختلف است. جهت کسب اطلاعات بیشتر در رابطه با میلگردها، میتوانید به مطلب میلگرد چیست مراجعه کنید.

فهرست

تعریف میلگرد بستر

آرماتور بستر، یک میله فولادی یا نوار تقویت کننده به حساب میآید که در سازههای بتنی به کار میرود. هدف اصلی از استفاده از آرماتورهای بستر در بتن، افزایش مقاومت کششی و فشاری آن است.

این قطعه تفاوتهای زیادی با دیگر مدلهای آن، مانند آجدار دارد که جهت آشنایی با آنها میتوانید به محتوای میلگرد آجدار چیست مراجعه کنید. بتن به تنهایی مقاومت بالایی در برابر فشار دارد؛ اما در برابر کشش ضعیف است. این یعنی اگر بتن تحت نیروهای کششی قرار گیرد، ممکن است به سرعت ترک و شکست بخورد.

این نقطه ضعف باعث میشود که بتن نیازمند تقویت باشد. این تقویت به بتن کمک میکند تا در برابر تمامی نیروهای وارد شده مقاومت کند. در اینجا میلگردهای بستر وارد عمل میشوند. با قرار دادن میلگردها درون بتن، میتوان بتن را بهبود بخشید. این عمل موجب میشود که سازهها مقاومتر شوند.

اجزای میلگرد بستر

میلگرد بستر مانند هر محصول فلزی دیگر از اجزای مختلفی تشکیل میشود. یکی از این اجزا قلاب میلگرد بستر است. طبیعتا تمام اجزا در هماهنگی با یکدیگر عملکرد صحیح میلگرد را تضمین می کنند. برای مثال عرض باید در تناسب با اجزای آن باشد و هر گونه عدم هماهنگی در این زمینه عملکرد صحیح را تحت تاثیر قرار می دهد. برای آشنایی با قلاب میلگرد بستر کلیک کنید.

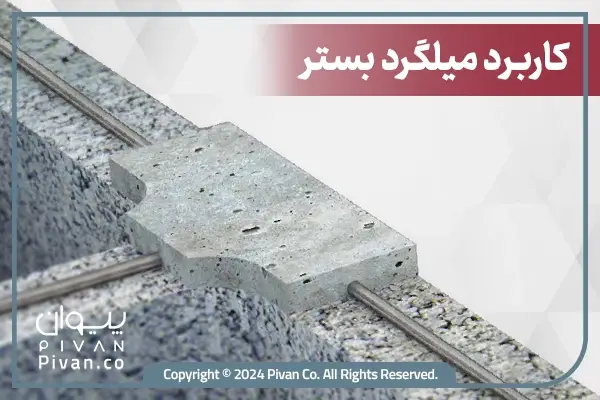

کاربرد میلگردهای بستر

استفاده از میلگردهای بستر برای افزایش مقاومت و دوام دیوارها بسیار مهم است. این میلگردها ویژگیهای منحصر به فردی دارند. آنها نقش مهمی در تقویت و پایدارسازی سازهها ایفا میکنند. از جمله مهمترین کاربردهای این محصول میتوان به موارد زیر اشاره کرد:

- افزایش استحکام سازهها در برابر نیروهای خارج از صفحه (عمود بر صفحه): آرماتور بستر باعث میشود دیوارها در برابر نیروهای عمودی وارد بر سطح خود، مانند باد و زلزله، مقاومت بیشتری داشته باشند و از خم شدن یا شکستگی جلوگیری کنند.

- افزایش میزان مقاومت برشی داخل صفحه دیوار: با استفاده از این قطعه، دیوارها توانایی بیشتری در مقابله با نیروهای برشی در داخل صفحه دیوار خواهند داشت. این نیروها معمولاً از طریق وزن سازه و دیگر بارهای استاتیکی به دیوارها وارد میشوند.

- افزایش پایداری و شکل پذیری خمش خارج از صفحه دیوار: این نوع مصالح به دیوارها امکان میدهد که در برابر خمشهای خارج صفحه، انعطافپذیری بیشتری داشته باشند و بدون شکستگی یا ترکخوردگی به شکل اولیه خود بازگردند.

- بهبود مقاومت خمشی در دیوارهایی با کارکرد دو طرفه یا دیوارهای مجهز به بازشو: دیوارهایی که نیاز به تحمل بارهای خمشی دوطرفه دارند یا دارای بازشوهایی مانند در و پنجره هستند، مقاومت بیشتری در برابر این بارها نشان میدهند.

- کنترل عرض و فاصله ترکها در اثر جمعشدگی و تغییرشکلهای حرارتی: میلگردهای بستر به کاهش عرض و فاصله ترکهای ناشی از تغییرات دما و جمعشدگی بتن کمک میکنند که این امر برای حفظ یکپارچگی و زیبایی سازه عالی است.

- جهت اتصال دیوار اطراف به نماهایی از جنس آجر یا سنگ: این قطعه به عنوان یک اتصال قوی بین دیوارها و نماهای آجری یا سنگی عمل میکند تا سازه از پایداری بیشتری بهره ببرد.

- اجرای وال پست با میلگرد بستر: اینکار سبب افزایش مقاومت اجزای غیر سازهای در مقابل زلزله و باد میشود. برای آشنایی با نحوه اجرای وال پست با میلگرد بستر به مقاله مربوط به آن مراجعه کنید.

انواع میلگرد بستر

میلگردهای بستر، مانند دیگر انواع میلگرد، دارای کاربرد و مزایای خاص خود هستند که در شرایط متفاوت مورد استفاده قرار میگیرند؛ در ادامه به بررسی دو نوع خرپایی و نردبانی آرماتورهای بستر خواهیم پرداخت. برای کسب اطلاعات بیشتر در مورد انواع میلگرد کلیک کنید.

میلگرد بستر خرپایی

خرپایی به دلیل ساختار مثلثی شکل خود شناخته میشود. این طراحی خاص باعث میشود میلگرد خرپایی به طور موثری نیروهای وارد بر سازه را تحمل و توزیع کند. به دلیل ساختار مثلثی، این قطعه از مقاومت بالایی برخوردار است و نیروهای کششی و فشاری را به خوبی تحمل میکند. از این نوع آرماتور به طور گسترده در دیوارهای باربر استفاده میشود. این نوع برای دیوارهایی که تحت بارهای زیاد و نیروهای جانبی قرار دارند، بسیار مناسب است. با استفاده از آن، دیوارها در برابر نیروهای جانبی مانند زلزله و باد مقاومتر میشوند؛ در ساخت ساختمان ضد زلزله از میلگردهای بستر استفاده می شود. اگر نمیدانید میلگرد بستر خرپایی چیست به مقاله مربوط به آن مراجعه کنید.

میلگرد بستر نردبانی

میلگرد بستر نردبانی دارای دو میله افقی موازی است. این میلهها توسط میلههای عمودی به یکدیگر متصل میشوند. ساختار آن شباهت زیادی به یک نردبان دارد. این نوع بستر به دلیل ساختار ساده و مستقیم، انعطافپذیری بیشتری دارد. میتوان آن را به راحتی در محلهای مختلف سازه نصب کرد. این نوع بستر بیشتر در دیوارهای آجری و دیوارهای حائل استفاده میشود. این میلگردها برای دیوارهایی که نیاز به تقویت در برابر ترکخوردگی و نیروهای برشی دارند، مناسب هستند. مدل نردبانی به دلیل ساختار سادهای که دارد، به راحتی نصب میشود. این میلگرد زمان کمتری برای اجرا نیاز دارد. میلگرد بستر نردبانی به کنترل و کاهش ترکخوردگی دیوارها کمک میکند. این میلگرد از جمعشدگی و تغییرشکلهای حرارتی جلوگیری خواهد کرد.

در مجموع، هر دو نوع بستر خرپایی و نردبانی، با ویژگیها و مزایای خاص خود، نقش مهمی در افزایش مقاومت، دوام دیوارها و سازههای بتنی دارند. باید توجه داشته باشید انتخاب نوع مناسب بستر بستگی به نوع سازه، بارهای وارده و نیازهای خاص پروژه دارد.

اگر به دنبال پاسخ چگونه بفهمیم ساختمان ضد زلزله است هستید مقاله مربوط به آن را بخوانید.

ویژگیهای میلگرد بستر

این نوع میلگرد ویژگیهای متنوعی دارد که آن را به یک قطعه منحصربهفرد تبدیل کرده است؛ در ادامه، به بررسی دقیق ویژگیهای مختلف بستر میپردازیم.

-

جنس

میلگردهای بستر عمدتاً از مفتول فولادی تولید میشوند. مفتول فولادی دارای ترکیب شیمیایی مناسب است. فرآیند تولید دقیق آن سبب میشود که مفتول از استحکام و دوام بالایی برخوردار باشد. مفتول، به دلیل مقاومت بالایی که در برابر کشش و فشار دارد، به عنوان یک انتخاب ایدهآل جهت تقویت بتن شناخته میشود. فولاد مورد استفاده در میلگردهای بستر معمولاً با ترکیباتی از عناصر مختلف تقویت شدهاند تا ویژگیهای مکانیکی بهتری ارائه دهد. این ترکیبات شامل کربن، منگنز، سیلیکون و دیگر عناصر آلیاژی است که به افزایش مقاومت و انعطافپذیری فولاد کمک میکند.

-

سطح آجدار

سطح بستر به صورت آجدار طراحی شده است. این آجها نقش مهمی در افزایش چسبندگی بین قطعه و بتن ایفا میکنند. وجود آجها باعث میشود که آرماتور به طور محکم درون بتن قرار گیرد تا از لغزش آن جلوگیری شود. این ویژگی به ویژه در تحمل نیروهای کششی و فشاری بسیار مهم است؛ زیرا باعث میشود میلگرد و بتن به صورت یکپارچه عمل کنند و سازه را مقاومتر سازند. آجها معمولاً به شکلهای مختلفی مانند مارپیچی، هفتی و یا زیگزاگی طراحی میشوند تا بهترین عملکرد را در چسبندگی فراهم کنند.

-

ضخامت

آرماتور بستر معمولاً 4 میلیمتر ضخامت دارد. این ضخامت به گونهای انتخاب شده است. این انتخاب تعادل مناسبی بین انعطافپذیری و مقاومت میلگرد ایجاد میکند. با ضخامت 4 میلیمتر، آرماتور به راحتی در قالبهای مختلف قرار میگیرد و درعینحال مقاومت کافی برای تحمل بارهای وارد بر سازه را داشته باشد. این ضخامت همچنین به کاهش وزن کلی سازه کمک میکند، بدون اینکه از استحکام آن کاسته شود. برای اطلاع از قیمت میلگرد 8 به صفحه مربوطه مراجعه نمایید.

-

ویژگیهای ضد زنگ و ضد فرسایش

میلگردهای بستر با استفاده از فرآیندهای خاصی تولید میشوند که آنها را در برابر زنگزدگی و فرسایش مقاوم میسازد. یکی از روشهای متداول جهت افزایش مقاومت در برابر زنگزدگی، پوشش دادن آن با لایهای از روی (گالوانیزه کردن) است.

این پوشش به عنوان یک سد محافظ عمل میکند. این پوشش از واکنشهای شیمیایی که باعث زنگزدگی میشوند، جلوگیری میکند. علاوهبر این، این نوع قطعات معمولاً با ترکیبات ضد فرسایش پوشش داده میشوند. این پوشش به آنها کمک میکند تا در برابر شرایط محیطی سخت، مانند رطوبت بالا و مواد شیمیایی مهاجم، مقاومت بیشتری داشته باشند. این ویژگیها به طور مستقیم به افزایش طول عمر و دوام سازه کمک میکنند.

مزایا و معایب میلگرد بستر

استفاده از میلگردهای بستر در ساخت و سازها مزایای زیادی دارد؛ اما همچنین معایبی نیز هستند که باید مد نظر قرار گرفت. در ادامه همراه ما بمانید تا به بررسی معایب و مزایای این نوع محصولات بپردازیم:

- مزایا

یکی از بزرگترین مزایای آرماتور بستر، امکان اتصال دیوارهای متقاطع به یکدیگر است. این ویژگی باعث میشود که سازه یکپارچگی بیشتری داشته باشد و از این رو مقاومت کلی دیوارها در برابر نیروهای مختلف افزایش یابد. همچنین، میلگردهای بستر امکان تعبیه به صورت عمودی را نیز دارند که این امر انعطافپذیری بیشتری در طراحی و اجرای سازهها فراهم میکند.

دیگر مزیت قابل توجه آن این است که به دوغاببندی نیازی ندارد. این ویژگی موجب سادهتر شدن فرآیند نصب و کاهش زمان اجرای پروژه میشود. سازههایی که با آرماتور بستر تقویت شدهاند، مقاومت بسیار خوبی در برابر زلزله و سایر نیروهای مخرب نشان میدهند. در نتیجه، استفاده از این نوع قطعات میتواند به طور کلی مقاومت برشی دیوارها را افزایش دهد و عمر مفید سازه را بهبود بخشد.

- معایب

یکی از معایب اصلی میلگردهای بستر این است که جهت بهرهبرداری بهینه، نیاز به محاسبات دقیق و استفاده درست از استانداردهای مرتبط دارند. اگر این محاسبات به درستی انجام نشود یا استانداردهای لازم در پروژه حاضر نباشند، خطر ایجاد خسارات جدی در پروژه ساختوساز وجود دارد. استفاده نادرست از این قطعات میتواند منجر به کاهش مقاومت سازه و افزایش خطرات مرتبط با آن شود.

ضوابط اجرای میلگرد بستر

در مبحث ششم استاندارد 2800، به استفاده الزامی از بستر برای دیوارچینی اشاره میشود. یکی از ضوابط اجرای میلگرد بستر در این آییننامه ذکر شده است. این ضابطه به شرح زیر است:

برای دیوارهای بلوکی که دارای ملات ماسه سیمان هستند، باید از المانهای مسلحکننده مانند میلگردهای بستر مورب یا نردبانی استفاده شود؛ آنها به تقویت و استحکام دیوار کمک میکنند. در دیوارهایی که با ملات بستر نازک اجرا میشوند، بستهای فولادی منقطع یا پیوسته به کار میرود. این بستها به حفظ یکپارچگی و پیوستگی دیوار کمک میکنند. همچنین، در دیوارهایی که از محصولات جدید مانند مش الیاف 3.5 متری استفاده میکنند، این بستها کاربرد دارند.

اتصال دیوارها به سازه باید به گونهای انجام شود که تحت تاثیر عوامل مختلفی مانند خیز تیرهای زیر و بالای دیوار، جابجایی نسبی طبقات و نیروهای خارج از صفحه مانند زلزله و باد، دیوار همچنان پایدار بماند. این اتصال باید به گونهای باشد که عملکرد کلی دیوار حفظ شود و از ایجاد ترکهای شدید در آن جلوگیری کند.

برای دسترسی کامل به ضوابط اجرای میلگرد بستر کلیک کنید.

نحوه اجرای میلگرد بستر

جهت اجرای صحیح آرماتور بستر و تضمین مقاومت دیوار، چندین مرحله کلیدی وجود دارد. ابتدا، باید میلگردها با ابعاد و استانداردهای مناسب انتخاب شوند و از زنگزدگی یا آلودگی عاری باشند تا پیوند بهتری با ملات ایجاد کنند.

قبل از نصب، دیوار باید به دقت تراز و صاف شود. این کار تضمین میکند که میلگردها به درستی قرار گیرند و نیروی یکنواختی را توزیع کنند. سپس، آرماتور باید به صورت افقی در طول دیوار قرار گیرد و فاصلهگذاری مناسب رعایت شود.

در حین قرار دادن مصالح، از بستهای فولادی استفاده کنید. همچنین، از دیگر ابزارهای مشابه بهره ببرید تا مصالح به طور محکم ثابت شوند. این بستها به حفظ پایداری قطعه و جلوگیری از جابهجایی آن کمک میکنند. بستر باید به عناصر سازهای مجاور مانند تیرها یا ستونها متصل شود تا از خیز و جابجاییهای نسبی جلوگیری کند.

پس از نصب بستر، ملات باید به خوبی با قطعه پیوند بخورد و هیچ حباب هوایی باقی نماند. این امر برای حداکثر استحکام دیوار حیاتی است.

در نهایت، باید فرآیندهای نظارتی و کنترلی انجام شود تا از اجرای صحیح اطمینان حاصل شود. با رعایت دقیق این مراحل، میتوان اطمینان داشت که میلگردهای بستر به درستی اجرا شده است. نحوه اجرای میلگرد بستر به طور مفصل در مقاله مربوط به آن شرح داده شده است برای دسترسی به این مقاله کلیک کنید.

روش جایگزین برای استفاده از میلگرد های بستر

در برخی از مواقع کارفرما تصمیم می گیرد تا به جای میلگرد از نوع بستر از روش های دیگری برای مقاوم سازی دیوار استفاده کند؛ گاهی اوقات نیز پیمانکاران به دلیل برخی ملاحظات فنی ممکن است قید استفاده از این مقطع فلزی می زنند.

در این شرایط، استانداردها و قوانین مقاومسازی دیوار تحت تأثیر قرار میگیرند. این استانداردها بر اساس سیستم جایگزین تغییر پیدا میکنند. دو روش جایگزینی شامل وال پست و وال مش هستند. در مقالهای جداگانه با عنوان جایگزین میلگرد بستر، به توضیح کامل هر یک پرداختهایم.

نحوه محاسبه وزن میلگرد بستر

محاسبه وزن میلگرد بستر از اهمیت زیادی برخوردار است. در گذشته، روشهای سنتی برای این محاسبه وجود داشت که به دقت اندازهگیری نیاز داشتند. این روشها به تدریج جای خود را به فرمولهای جدیدتر و سادهتر دادهاند. در ادامه، دو روش مختلف برای محاسبه وزن میلگرد بستر بررسی میشود. در ابتدا به بررسی روش قدیمی محاسبه وزن میلگرد بستر میپردازیم:

وزن میلگرد = 1000/7.8 × طول × 3.14 × شعاع ^2

در این فرمول قدیمی، جهت محاسبه وزن باید شعاع و طول را به میلیمتر اندازهگیری کنید و در فرمول قرار دهید. با این حال، این روش در حال حاضر جایگاهی ندارد و روش جدیدی جایگزین آن شده است:

وزن میلگرد= سایز / 162 × سایز ^2

استفاده از این فرمول جدید، فرآیند محاسبه را آسانتر و دقیقتر کرده است.

در مقاله وزن میلگرد بستر به طور کاملتری به این قضیه پرداختهایم برای دسترسی به این مقاله کلیک کنید.

فرمول محاسبه تعداد میلگرد بستر مورد نیاز در ساختمان

برای محاسبه تعداد آرماتور بستر مورد نیاز، مقررات ملی ساختمان دو روش را پیشنهاد کرده است:

- روش محاسباتی: در این روش برای محاسبه تعداد قطعات مورد نیاز باید مجموع سطح مقطع مفتولهای استفاده شده برابر با 0.0007 سطح مقطع مؤثر دیوار باشد.

- روش تجویزی: این روش که بیشتر مورد استفاده اشخاص حرفهای قرار میگیرد، توصیه میکند به ازای هر 40 سانتیمتر ارتفاع دیوار یا هر دو تا سه ردیف، یک ردیف بستر استفاده شود تا باعث افزایش مقاومت دیوار گردد.

روش قدیمی محاسبه وزن شامل اندازهگیری شعاع و طول به میلیمتر بود. این روش نیاز به قرار دادن این اندازهها در یک فرمول پیچیده داشت. اکنون این روش جای خود را به یک روش جدید داده است. فرمول جدید بر اساس استاندارد ISO3132 طراحی شده است. استفاده از این فرمول بسیار سادهتر و دقیقتر خواهد بود.

نحوه ساخت میلگردهای بستر

در مرحله اول، شمشها با استفاده از جک هیدرولیکی به کوره منتقل میشوند. در این کوره، به وسیله جریانات گردابی، دمای شمشها تا 1100 درجه سانتیگراد افزایش مییابد. این حرارتدهی، زمینه را برای آغاز فرآیند نورد فراهم میکند. پس از رسیدن شمشها به دمای مطلوب، شمشها روی رولهای کوره قرار میگیرند. سپس، شمشها به سمت خط تولید هدایت میشوند. در این مرحله، عملیات رافینگ آغاز خواهد شد که هدف آن ایجاد تغییرات روی شمشها و تبدیل آنها به میلگردهای بستر است.

در این مرحله، برش میلگردها به طولهای معین انجام میشود. برای این منظور، از قیچی متراژ استفاده میشود. این قیچی قطعات را به طولهای استاندارد 24 و 36 متری برش میدهد. سپس، مصالح برشخورده توسط گیوتینهای بستهبندی به طول استاندارد 12 متر برش داده میشوند.

در مرحله نهایی، میلگردهای تولید شده به صورت بستر نردبانی یا خرپایی متصل میشوند. این قطعات معمولاً هر 3 متر به هم متصل میشوند.

کارخانههای تولید کننده میلگرد بستر در ایران

در ایران، کارخانههای متعددی به تولید میلگرد بستر مشغول هستند. این کارخانهها با استفاده از تکنولوژیهای روز و مواد اولیه با کیفیت، محصولاتی را ارائه میدهند که به تقویت سازههای بتنی کمک میکنند. در ادامه، به معرفی چند تا از بهترین تولیدکنندگان میلگرد بستر در کشور خواهیم پرداخت. این تولیدکنندگان نه تنها کیفیت بالا را در محصولات خود مد نظر قرار میدهند، بلکه به بهبود فرآیندهای تولید و کاهش هزینهها نیز توجه دارند. جهت استعلام قیمت و سفارش میلگرد بستر کلیک کنید.

- کارخانه میلگرد بستر آوین صنعت اراک

- کارخانه رفیع سازه

- فراسازان آویژه تولیدکننده میلگرد بستر

- و…

برای آشنایی با برترین تولید کنندگان میلگرد بستر روی برای کسب اطلاعات بیشتر در خصوص تولید میلگرد بستر کلیک کنید.

جمع بندی

به طور کلی، میلگردهای بستر با هدف تقویت و افزایش استحکام سازهها در برابر نیروهای خارج از صفحه و تقویت کلی سازههای بتنی مورد استفاده قرار میگیرند. اگر قصد خرید میلگرد را دارید می توانید به صفحه اصلی سایت پیوان مراجعه نمایید، ابتدا قیمت میلگرد بستر و قیمت هر کیلو آرماتور را مشاهده و در صورت تمایل محصول مورد نظر خود را به صورت آنلاین خریداری نمایید.