فرمینگ چیست؟

ورقهای فولادی و سایر انواع ورقهای فلزی، جزو پرکاربردترین محصولات موجود در بازار آهنآلات هستند. در بسیاری از موارد، با استفاده از روشهای خاصی در این ورقها تغییر شکل ایجاد شده و آنها به محصولاتی همچون پروفیل، لوله و… تبدیل میشوند. این تغییر شکل یا بهاصطلاح فرم دهی، روشی بسیار مهم و پراستفاده در صنعت بوده که رول فرمینگ نام دارد. البته برای فرم دهی و تغییر شکل ورقهای فلزی، روشهای دیگری همچون روشهای دستی و سنتی، روش هیدروفرمینگ و… نیز وجود دارد، اما در این میان رول فرمینگ یکی از انواع روشهای مدرن و پرکاربرد محسوب میشود.

رول فرمینگ چیست؟

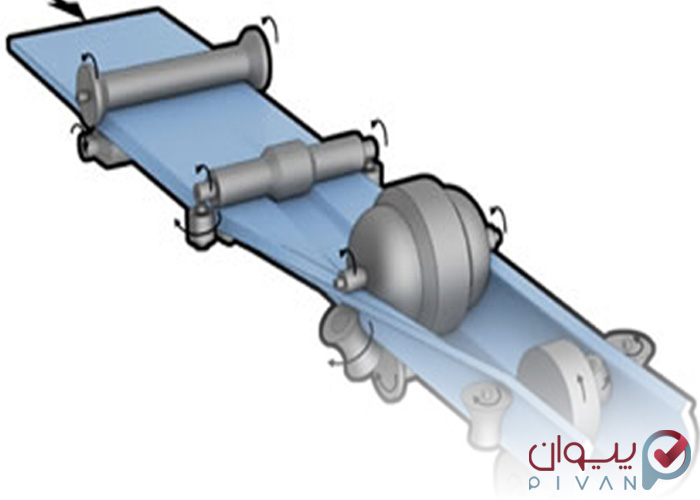

درواقع این روش به معنای شکلدهی بوده و همانطور که از اسم این فرآیند نیز مشخص است، برای تغییر شکل یک محصول انجام میگیرد. بهبیاندیگر میتوان گفت منظور از فرمینگ ورق، شکل دادن به ورق است؛ به بیان علمی نیز رول فرمینگ به معنای شکلدهی نوار ورق فلزی تعریف میشود که از لحاظ طول، در یک راستا قرار داشته و با خطوط خمش موازی باشد. این فرآیند با استفاده از دستگاه رول فرمینگ و با قرارگیری ورقهای فلزی بر روی شافتهای دستگاه انجام میگیرد. این شافتها بهوسیله یاتاقان مهار شدهاند.

در مرحله بعد بر طبق نوع قالب و روش انتخابشده، شکلدهی ورقها به شکل دلخواه صورت میگیرد. این روش یکی از روشهای نوین و بهینه برای اجرای طرحهای مختلف روی ورقها است. برای مثال ورقهای گالوانیزه و رنگی قبل از استفاده، به کمک دستگاه فرمینگ شکلدهی شده و پسازآن مورد استفاده قرار میگیرد. البته این عملیات، خمکاری یا شکلدهی، تنها مختص به ورقهای فلزی نبوده و بسیاری از شاخهها و محصولات فلزی و آهنی جهت آمادهسازی نیاز به تغییر شکل دارند که به این تغییر فرم فلزات در جهت بهینهسازی کاربرد آنها، فرمینگ گفته میشود. رول فرمینگ در تعریف بینالمللی نیز بهصوت زیر شرح داده میشود:

«رول فرمینگ فرآیند شکلدهی ورق به نوار فولادی است که موازی با خطهای خمش صورت میگیرد. اجرای این عملیات بهوسیله چندین جفت نورد کانتورشده انجام میپذیرد.»

معرفی روشهای رول فرمینگ

بهطورکلی انجام این روش در دو دسته کلی قرار میگیرد که در ادامه به شرح هریک از آنان میپردازیم:

فرمینگ گرم (برای ورقهای ضخیم)

بهطورکلی برای فرم دهی ورقهایی که دارای ضخامت بالایی هستند، از این روش استفاده میشود. این فرآیند بهگونهای است که با افزایش دمای ورق، آن را برای شکلپذیری آماده کرده و سپس تغییر شکل و حالت موردنظر را روی آن اعمال میکنند. محصولاتی که با استفاده از روش فرمینگ نورد گرم تولید میشوند، نسبت به محصولات تولید شده با روش نورد سرد دارای طرفداران کمتری هستند. از جمله محصولات تولیدشده با استفاده از این روش میتوان به مواردی همچون نبشی، تیرآهن، پلیت و.. اشاره کرد. با توجه به حساسیت زیاد تنظیم دما در هنگام عملیات فرمینگ گرم، استفاده از این روش برای تعداد محدودی از کارخانهها امکانپذیر است؛ این فرآیند نیاز بهدقت بالایی داشته و در صورتی که حرارت کمتر یا بیشتر از حد موردنیاز باشد، این احتمال وجود دارد که محصولات از بین بروند یا چرخه تولید مختل شود.

فرمینگ سرد (برای ورقهای با ضخامت کم)

در این روش، برخلاف روش قبلی، شاهد افزایش دمای بسیار زیادی برای شکلدهی ورقهای فلزی نیستیم؛ ورقهایی که با استفاده از فرمینگ سرد شکلدهی میشوند، دارای ضخامت کمتری بوده و به همین علت عملیات شکلدهی آنها با سرعت و سهولت بیشتری صورت میگیرد. به طول معمول مادهی اولیهای که در فرمینگ سرد جهت رول کردن ورقها مورد استفاده قرار میگیرد، تختال یا کلاف خواهد بود.

انواع رول فرمینگ ورق

در قسمتهای قبل بهطورکلی به توضیح این فرآیند پرداختیم و در این بخش قصد داریم به شرح تخصصی رول فرمینگ ورق بپردازیم؛ درواقع رول فرمینگ ورقها همان شکلدهی به آنها و تبدیل آنها به مقاطعی همچون لوله، قوطی پروفیل و موارد دیگر است. توجه داشته باشید که ضخامت ورق در حین انجام این فرآیند تغییر نکرده و عملیات فرمینگ ورق با دمای معینی انجام میگیرد. محصولاتی که با استفاده از رول فرمینگ ورق تولید میشوند، بهطورمعمول دارای انحنا بوده و فرمینگ آنها با زاویهی نود درجه خطوط خمش صورت میپذیرد.

البته همانگونه که گفته شد پس از این فرایند، ضخامت آن مانند قبل باقی میماند؛ با این تفاوت که بهطورمعمول ممکن است بخشهای منحنی شده دارای ضخامت کمتری باشند. دستگاه فرمینگ، غلتکهایی دارد که میتوانند در صورت نیاز موجب کاهش ضخامت ورق شوند. در این فرآیند دما بر چگونگی انجام عملیات تأثیر خاصی نمیگذارد، اما جهت محافظت از رنگ خطوط خمشی ایجاد شده و جلوگیری از ترک خوردن آنها، لازم است تا قبل از قرارگیری ورق روی رول فرمینگ، به آن حرارت دهند. در ادامه به شماری از انواع رول فرمینگ ورقها اشاره خواهیم کرد:

رول فرمینگ ورق گالوانیزه

ورق گالوانیزه نیز یکی از سایر ورقهای کاربردی در حوزه آهنآلات محسوب میشود. این ورق با استفاده از پوشش فلز روی ضدزنگ شده و دارای رنگهای مختلفی است. ورق گالوانیزه پس از فرم دهی با دستگاه رول فرمینگ، طیف وسیعی از کاربردها را خواهد داشت. یکی از طرحهای سنتی این ورق، طرح سینوسی بوده که در بیشتر موارد در سقف کاذب و سقف شیروانی بهکاربرد میرود. برای مشاهده قیمت ورق های گالوانیزه کافیست به این لینک مراحعه کنید.

رول فرمینگ ورق استیل

ورق استیل دارای فرم پذیری بسیار بالایی بوده و خاصیت ضدزنگ نیز دارد. این ورق برای شکلدهی با دستگاه فرمینگ بهعنوان یک ورق بسیار مناسب شناخته شده و جزو نمونههای محبوب و کاربردی محسوب میشود. ورق استیل دارای گریدهای گوناگونی بوده که میتوان مناسبترین نوع آن را سری ۴۰۰ دانست. البته در بین ورقهای سری ۴۰۰، گرید ۴۳۰ بهترین نوع محسوب میشود؛ این گرید دارای حداکثر فرم پذیری بوده و به همین علت ورق مناسبتری برای قرارگیری در دستگاه رول فرمینگ به شمار میآید.

انواع قالب رول فرمینگ

همانطور که گفتیم رول فرمینگ دارای کاربردهای متنوعی است و این کاربردهای گوناگون موجب میشود تا به قالبهای متنوعی برای رول فرمینگ نیاز باشد. در ادامه انواع قالبهای فرمینگ را معرفی خواهیم کرد:

تیپ پالرمو یا طرح سفال

قالب طرح سفال که به آن تیپ پالرمو نیز گفته میشود، بهطورمعمول برای ورقهایی که ضخامت آنها 50 صدم میلیمتر است، بهکار میرود. عموماً در این قالب قسمتهای خمشی ورق، با فاصلهی 25 سانتیمتری از هم جدا شده و دارای اندکی انحنای رو به بیرون خواهد بود.

قالب ورق شیروانی

ورق شیروانی یکی از ورقهایی بوده که دارای انواع گوناگونی است. از انواع ورق شیروانی میتوان به مواردی همچون ورق شیروانی شادولاین، کرکرهای، ذوزنقه و… اشاره داشت. بهطورمعمول ورق شیروانی جهت ساخت سقف ساختمانها و سولهها کاربرد داشته و این موضوع سبب شده تا این ورقها بسته به نیاز مشتری، در طرحهای گوناگونی به تولید برسند. استعلام قیمت ورق شیروانی از این لینک امکانپذیر است.

طرح سفال یا تیپ فرانسه

این طرح قالب به دلیل مشابهت زیادی که به سنگهای سفالی دارد، بهعنوان یک جایگزین مناسب برای سقفها مورد استفاده قرار میگیرد. طرح سفال یا همان تیپ فرانسه از نظر شکل ظاهری به شکل یک خمیدگی بزرگ، دو خمیدگی کوچکتر و مجدداً یک خمیدگی بزرگ بوده که ظاهری شبیه به سنگهای سفالی ایجاد میکند.

قالب تیپ دامپا و نما یا همان قالب دیواری

میتوان گفت این قالب رول فرمینگ تا حدودی به طرح کانکسی شبیه است؛ تفاوتی که بین این قالب و قالب کانکسی وجود دارد، نامساوی بودن چینهای قالب تیپ دامپا است، درصورتیکه چینهای قالب کانکسی با یکدیگر برابر هستند. طرح دامپا از لحاظ شکل ظاهری به این صورت بوده که دارای قسمتهای خمیده شدهای به شکل نیم دایره است.

طرح دیواری یا کانکسی

این طرح به دستهای از ورقهای فولادی گفته میشود که ظاهر آنها دارای چینهای داخلی و بیرونی بوده و چینهای آن، بهطور کامل هماندازه هستند. این طرح قالب عموماً جهت ساخت کانتینر و کانکس کاربرد دارد.

رول فرمینگ چه مزایایی دارد؟

همانطور که گفتیم، رول فرمینگ بهعنوان روشی بسیار مدرن برای شکلدهی ورقهای مختلف فلزی مانند ورق آلومینیومی، گالوانیزه، استیل و… شناخته میشود. این روش فرمینگ (فرم دهی) نسبت به سایر متدهای سنتی همانند شیوه دستی، خمکاری و پرس، دارای مزایا متعدد و برتری پایداری است که در این بخش از مطالب به شرح آنها خواهیم پرداخت.

اولین مزیتی که میتوان برای این روش عنوان کرد، بینیازی آن به اپراتور مستقیم و نیروی انسانی با تعداد بالا است؛ این امر موجب افزایش سرعت کار و بالا رفتن بازدهی کاری نیز میشود. حتی میتوان سرعت روش رول فرمینگ را چیزی در حدود ۱۰ برابر سرعت روشهای دستی یا سنتی عنوان کرد. مزیت دیگر رول فرمینگ کاهش هزینههای تولید بوده، بهطوریکه نیروی انسانی میتواند فقط وظیفهی استقرار و بستهبندی محصول را داشته باشد. در آخر نیز میتوان به یکنواختی و کیفیت بالای محصولات تولید شده با روش رول فرمینگ اشاره داشت که شاید مهمترین مزیت این روش است.

باوجوداینکه بهطورمعمول طرحهای تولیدی با روشهای سنتی ممکن است دارای انحنا و دفرمگی باشند، در روش رول فرمینگ چنین مواردی بسیار نادر بوده و این موضوع موجب جلوگیری از کاهش زیبایی محصول خواهد شد. همچنین رول فرمینگ در کنار برش امکان فرمدهی طیف گستردهتری از فلزات را میسر کرده و بهطورکلی روشی بهتر و پیشرفتهتر محسوب میشود.

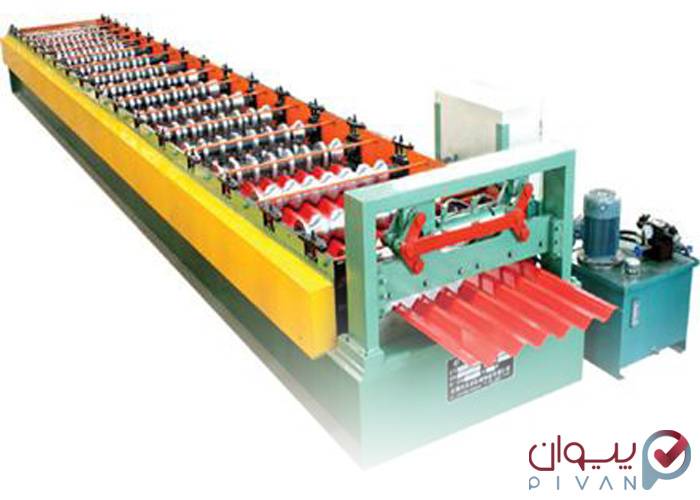

انواع دستگاه رول فرمینگ

در خط رول فرمینگ میتوان مهمترین بخش را دستگاه نورد عنوان کرد. در این راستا دستگاه رول فرمینگ بر اساس نورد نیز دستهبندی میشود. در حقیقت در خط رول فرمینگ این دستگاه نورد است که نیروی لازم را تأمین کرده و با پشتیبانی از غلتکها موجب شکلدهی ورق فلزی و ایجاد طرح روی آن میشود. بهطورکلی انواع دستگاه رول فرمینگ را میتوان در ۴ گروه دستهبندی نمود:

- دستگاه معلق cantilevered

- دستگاه دوطبقه یا دوپلکس Duplex

- دستگاه استاندارد یا صفحهای Rafted

- دستگاه ترکیبی Through-Shaft Duplex

خرید و تنظیم دستگاه رول فرمینگ

درواقع این دستگاهها، این توانایی را دارند تا عملیات فرمینگ ورقهای طولانی را در مسیری معین انجام دهند. ارسال نمودن ورق به دستگاه با استفاده از یک راهنمای ورودی صورت میگیرد. سپس ورق موردنظر ضمن عبور از بین غلتکها، شکل موردنظر را به خود خواهد گرفت. در دستگاه فرمینگ، غلتکها بهصورت موازی و در مقابل یکدیگر بر روی پایهها قرار گرفتهاند. همچنین مسیر عبور ورق، به غلتکهای جانبی یا غلتکهای خوشهای نیز مجهز شده که این موضوع موجب بیشتر شدن دقت، انعطافپذیری و ظرافت در تولید محصول میشود. از شاخصهای مؤثر در میزان تولید، میتوان به مواردی مانند تعداد ایستگاهها، ضخامت ورق، شعاع خم موردنیاز و نوع و چگونگی غلتکها اشاره کرد. استفاده از دستگاه ورق غلتکی جهت راهاندازی خط تولید محصولات ثابتی که در تعداد و طول زیاد عرضه میشوند، رایج است.

البته هنگام خرید این دستگاه برای اینکه خریدی مطمئن و هدفمند داشته باشید، نیاز است تا اقدامات فنی و بازرگانی را بهطور کامل در نظر گرفته و بهخوبی به آنها توجه نمایید؛ از جمله این فنی میتوان به توجه به اطلاعات فنی دستگاه رول اشاره داشت. پس از انتخاب شرکت موردنظرتان جهت خرید دستگاه، میبایست درخواست خود را همراه با نقشه کار محصولات به شرکت ارسال نمایید. اطلاعات فنی موردنیاز برای نقشه کار در ادامه آورده شده است:

- ضخامت ورق

- جنس ورق

- ضریب برگشتپذیری ورق

- شعاع و زاویه خم

- خصوصیات تلرانس هندسی و وضعیت

پیشنهاد و درخواست شما پس از ارسال، توسط شرکت سازنده دستگاه بررسی شده و تغییرات و موارد لازم بر اساس نیازهای شما بر روی دستگاه اعمال خواهد شد. در پایان نیز پس از طی توافقات نهایی پیرامون مسائل فنی و بازرگانی و نیز نحوه و چگونگی خرید و تحویل دستگاه، شرکت موردنظر سفارش شما را بر عهده خواهد گرفت.

رول فرمینگ لوله و پروفیل

برای رول فرمینگ لوله و پروفیل، در مرحله نخست با نظر به ابعاد پروفیل یا لوله، ورق موردنیاز انتخاب میشود. پسازآن با قرار دادن ورق بر روی رولهای شکلدهی، چندین مرحله از فرمینگ انجام میگیرد. درواقع تفاوت اساسی فرایند رول فرمینگ پروفیل و لوله، در نوع قالب آنها خلاصه میشود؛ قالبی که برای فرمینگ پروفیل استفاده میشود، نسبت به قالب استفاده شده جهت فرمینگ لوله دارای تفاوت است. قالبهای مورداستفاده جهت شکلدهی پروفیل، U شکل هستند، اما برای شکلدهی لوله تنها در ابتدای کار از قالب U شکل استفاده شده و در ادامه با استفاده از انواع دیگر قالبها، ورق را به حالت O درمیآورند تا تولید لوله صورت گیرد.

سخن پایانی

با پیشرفت تکنولوژی همواره شاهد ظهور روشها و متدهای جدید و تأثیرگذارتری برای انجام انواع فرآیندهای صنعتی هستیم. فرم دهی ورقهای فلزی مسئلهای است که درگذشته غیرممکن به نظر میرسید. فرآیندی که درنهایت جامه واقعیت به تن کرد و روشهایی برای انجام آن پدید آمد. در حال حاضر یکی از مدرنترین و پیشرفتهترین روشهای شکلدهی به ورقهای فلزی روش رول فرمینگ است. این روش دارای سرعت بالاتر و مزایای بسیاری است که در این مقاله به شرح آنها پرداختیم. مجموعه پیوان با ارائه انواع خدمات فرمینگ سعی دارد تا در این مسیر مشتریان و صنعتگران کشور را یاری رساند. خدمات فرمینگ پیوان با بهترین کیفیت و شرایط انجام شده که جهت دریافت اطلاعات بیشتر میتوانید از طریق سایت پیوان و یا شماره تماس 45171-021 با مشاورین و کارشناسان ما ارتباط برقرار نمایید.